Мотор-редуктор колёсный 7-073376-700

Окей, что тут у нас? Заметил, что в последнее время все вокруг твердят про автоматизацию, про новые технологии. А ведь все эти огромные экскаваторы, бульдозеры – это тоже техника! И без надежных деталей, например, колесного редуктора, они просто не заработают. Так что, давайте немного покопаемся в этой теме. Хотя, чего я переживаю… Завтра нужно в магазин за хлебом, да и двор подпортить надо… Но вернемся к редукторам. Ведь это, знаете ли, интересно. А еще на днях видел у подъезда какой-то рекламный щит про новые приложения для вязания крючком… Вот уж куда интереснее, наверное. Ладно, начинаем.

Современные требования к редукторам для тяжелой техники

Современные колесные редукторы для тяжелой техники – это не просто кусок металла. Это сложный механизм, который должен выдерживать колоссальные нагрузки, работать в экстремальных условиях и при этом быть максимально эффективным. И производители постоянно над этим работают. Разработка и производство таких редукторов – это целая наука, а не просто 'склеить детали'. Нужны материалы высшего качества, точная обработка, современные технологии сборки. И контроль качества, конечно! Потому что от этого напрямую зависит надежность всей машины.

Большое внимание уделяется энергоэффективности. Ведь топливо сейчас не дешевое, а остановка техники – это огромные убытки. Поэтому конструкторы стараются минимизировать потери энергии в редукторе, используя новые материалы, оптимизируя геометрию деталей. Особенно важным становится использование смазочных материалов нового поколения. Они обеспечивают лучшее скольжение, снижают трение и увеличивают срок службы редуктора.

А еще, конечно, важна надежность. Любая поломка в самый неподходящий момент может привести к серьезным последствиям. Поэтому редукторы проектируются с учетом повышенных требований к прочности и долговечности. И конечно же, постоянный мониторинг состояния редуктора, выявление проблем на ранних стадиях – это залог долгой и бесперебойной работы.

Материалы и технологии производства

В производстве современных редукторов применяются самые разнообразные материалы: высокопрочные стали, сплавы алюминия, композитные материалы. Выбор материала зависит от конкретных требований к редуктору – нагрузки, температуры, скорости. Например, для редукторов, работающих в агрессивных средах, используются специальные стали, устойчивые к коррозии.

Технологии производства также постоянно совершенствуются. Применяются современные методы обработки металлов, такие как токарная, фрезерная, шлифовальная. Используются роботизированные линии сборки, что позволяет повысить точность и скорость производства. А еще, конечно, активно внедряются аддитивные технологии (3D-печать), которые позволяют создавать сложные детали с высокой точностью.

Ключевым фактором успеха является контроль качества на всех этапах производства. От входного контроля материалов до финальной проверки готового редуктора. В современных предприятиях применяются сложные системы контроля, которые позволяют выявлять дефекты на ранних стадиях и предотвращать попадание некачественной продукции на рынок.

Области применения и преимущества

Колесные редукторы находят широкое применение в различных отраслях промышленности. Конечно, они незаменимы для тяжелой техники – экскаваторов, бульдозеров, кранов, погрузчиков. Но они также используются в горнодобывающей промышленности, строительстве, лесной промышленности и других сферах.

Использование колесного редуктора обеспечивает высокую производительность и эффективность работы техники. Благодаря редуктору двигатель работает в оптимальном режиме, что позволяет снизить расход топлива и увеличить мощность. Кроме того, редуктор обеспечивает плавное и бесшумное вращение колес, что повышает комфорт работы оператора.

Преимущества использования современных редукторов очевидны: высокая надежность, долговечность, энергоэффективность, простота обслуживания. Все это позволяет снизить эксплуатационные расходы и повысить рентабельность производства. А еще, конечно, это позволяет работать быстрее и эффективнее.

Специальные конструкции и модификации

Существуют различные конструкции и модификации колесных редукторов, предназначенные для решения специфических задач. Например, редукторы с электромагнитным приводом, которые позволяют дистанционно управлять техникой. Редукторы с системой рекуперации энергии, которые позволяют возвращать часть энергии, выделяемой при торможении. Редукторы с системой автоматической регулировки крутящего момента, которые обеспечивают оптимальную тягу на различных типах грунта.

Также существуют редукторы, предназначенные для работы в условиях экстремальных температур и влажности. Они изготавливаются из специальных материалов и имеют повышенную степень защиты от пыли и грязи. Такие редукторы применяются в пустынях, арктических регионах и других сложных условиях.

Производители постоянно разрабатывают новые конструкции и модификации редукторов, чтобы удовлетворить растущие потребности клиентов. Например, разрабатываются редукторы с использованием новых материалов и технологий, которые позволяют снизить вес и повысить надежность.

Тенденции рынка и перспективы развития

Рынок колесных редукторов для тяжелой техники в настоящее время переживает период активного роста. Это связано с ростом объемов строительства, добычи полезных ископаемых и других отраслей промышленности. Кроме того, растет спрос на современную, энергоэффективную и надежную технику.

Одной из главных тенденций рынка является переход к электронным редукторам, которые управляются с помощью микропроцессоров. Это позволяет повысить точность управления, снизить расход топлива и увеличить мощность. Также растет спрос на редукторы с системой мониторинга состояния, которые позволяют отслеживать техническое состояние редуктора и прогнозировать поломки.

В будущем можно ожидать дальнейшего развития технологий производства редукторов. Будут применяться новые материалы, новые технологии обработки металлов и новые методы сборки. Все это позволит создавать более надежные, энергоэффективные и долговечные редукторы.

Влияние цифровизации и автоматизации

Цифровизация и автоматизация оказывают все большее влияние на рынок колесных редукторов. Производители используют современные технологии для проектирования, производства и контроля качества редукторов. Также используются системы мониторинга состояния редукторов, которые позволяют собирать данные о работе редуктора и анализировать их для выявления проблем.

Автоматизация производства позволяет повысить точность и скорость производства редукторов. Роботизированные линии сборки позволяют снизить количество ошибок и повысить качество продукции. А еще, конечно, автоматизация позволяет снизить затраты на производство.

В будущем можно ожидать дальнейшего развития цифровых технологий в области производства редукторов. Будут использоваться системы искусственного интеллекта для оптимизации процессов проектирования и производства. Будут применяться технологии машинного обучения для прогнозирования поломок и оптимизации обслуживания редукторов.

Экологические аспекты и устойчивое развитие

В настоящее время все больше внимания уделяется экологическим аспектам производства и эксплуатации колесных редукторов. Производители стремятся снизить выбросы вредных веществ, использовать экологически чистые материалы и сократить отходы производства.

При разработке редукторов учитываются требования по энергоэффективности. Редукторы проектируются с учетом минимизации потерь энергии, что позволяет снизить расход топлива и выбросы парниковых газов. Также используются материалы, которые позволяют снизить вес редуктора и уменьшить расход топлива.

В будущем можно ожидать дальнейшего развития экологически чистых технологий в области производства редукторов. Будут использоваться возобновляемые источники энергии для питания производственных процессов. Будут разрабатываться редукторы из биоразлагаемых материалов. И, конечно, будет уделяться больше внимания переработке отходов производства.

Энергоэффективность и снижение выбросов

Энергоэффективность колесных редукторов является одним из ключевых факторов, определяющих их экологичность. Редукторы должны обеспечивать максимальную передачу мощности при минимальных потерях энергии. Для этого используются современные материалы и технологии, которые позволяют

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 502317 установки для шарнирных втулок

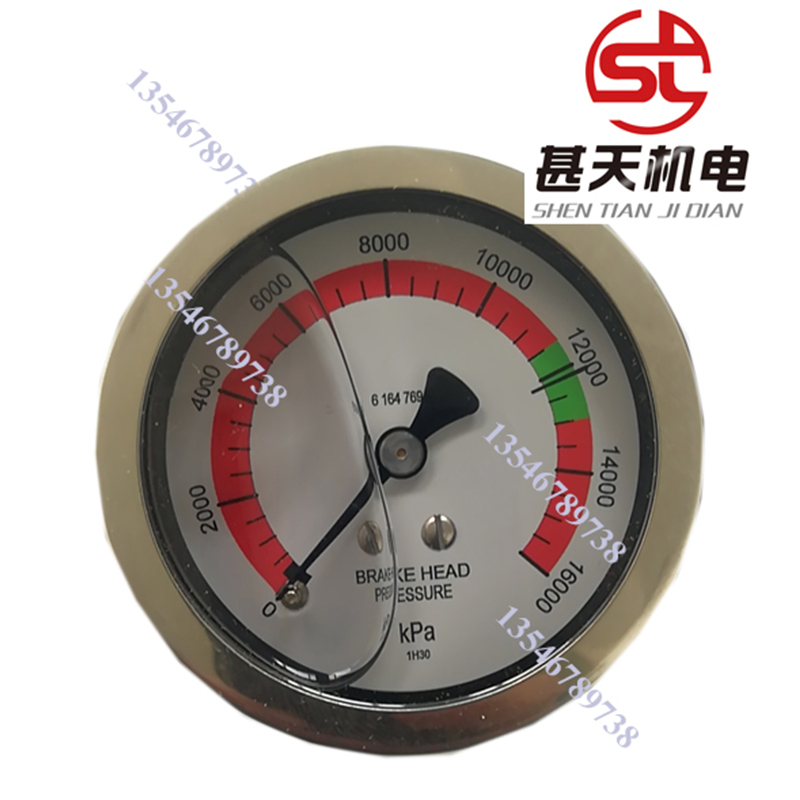

- 505768 цена манометра тормозного асс

- Карданный вал: передний диф-поперечина 507276

- 505702 ведущие покупатели корпусов гидротрансформаторов в сборе

- 505965 установка для улавливания пламени выхлопных газов для 200cpi

- 500148 поставщики фланцевых втулок

- Прокладка цилиндра 205-1293

- 506135 производство регуляторов давления - 90 psi

- 505737 установка для блоков управления sems типа 2

- Картер трансмиссии 505703

3.jpg)