Фрикционный диск с накладкой 507764

Ну что, раз уж заговорили о фрикционный диск с накладкой 507764… это, конечно, не самая разговорная тема. Но если копнуть глубже, оказывается, тут своя прелесть. Я тут недавно думал, как бы подновить старый мотоблок, а в голове почему-то всплыла эта штука. В общем, давайте поразмыслим, что это за зверь такой, где он применяется и какие вообще приколюхи в этой сфере сейчас происходят. Постараюсь не занудствовать, а просто поделиться впечатлениями. Просто так, для души. Заметил, что все эти разработки в области **фрикционных дисков** идут рука об руку с общим трендом на автоматизацию и повышении эффективности. Это, знаете, как у меня с грядками – хочу автоматическую систему полива, а там, глядишь, и умный огород получится. Хотя, может, и нет. Давайте поглядим.

Обзор: Современные требования к фрикционным дискам

Итак, о чем пойдет речь. Мы затронем основные аспекты, касающиеся фрикционных дисков – от их роли в работе тяжелой техники до экологических соображений. Попытаемся понять, куда движется индустрия, какие материалы используются, и как это влияет на производительность и долговечность оборудования. И, конечно, немного о том, как это все связано с экономией энергии и уменьшением воздействия на окружающую среду. Цель – не дать вам скучать, а просто немного расширить кругозор. Понимаете, это как на даче – изначально думаешь, что просто картошку посадишь, а потом оказываешься в гуще событий.

В общем, сегодня рассмотрим ключевые моменты: технологические новшества, области применения, текущие тенденции рынка, вопросы охраны окружающей среды и обслуживания оборудования. Попробуем разобраться в этой теме без лишних сложных терминов и теорий. Главное – чтобы было понятно и интересно. И чтобы в голове не осталось кассы.

А еще, кстати, я тут на днях видел рекламу умного мусорного бака… Наверное, это уже перебор, но все эти инновации завораживают.

Технологические инновации в производстве фрикционных дисков

Производство фрикционных дисков постоянно совершенствуется. Новые материалы, более точные методы обработки, улучшенные системы контроля качества – все это позволяет создавать более надежные и эффективные компоненты. Например, сейчас активно разрабатываются диски с использованием композитных материалов, которые легче стальных, но при этом более износостойкие. Или с керамической накладкой – это, конечно, дорого, но зато ресурс у такого диска просто огромный. Кстати, я вот недавно думал о том, чтобы переделать старый садовый инвентарь – может, попробую использовать какие-нибудь новые материалы. Пока, конечно, пока мечты.

Важным направлением является применение цифровых технологий в процессе проектирования и производства. Компьютерное моделирование, 3D-печать – все это позволяет сократить время разработки и оптимизировать конструкцию диска. В итоге, получается более качественный и производительный продукт. Это, как в моей мастерской, когда я пытаюсь что-то починить – сначала представляю в голове, как все должно работать, а потом уже беру инструменты.

И еще, знаете, иногда просто натыкаешься на что-то интересное – например, на статью о новых типах фрикционных материалов, созданных на основе углеродных нанотрубок. Звучит как научная фантастика, а на деле – вполне реальная технология. Но, конечно, до массового применения еще далеко.

Применение фрикционных дисков в тяжелой технике

Фрикционные диски – это жизненно важная часть многих механизмов в тяжелой технике. Они используются в тормозных системах, трансмиссиях, муфтах и других агрегатах, где необходима передача крутящего момента или создание силы трения. Например, в современных экскаваторах и бульдозерах они используются для управления движением и выполнения земляных работ. А еще они применяются в подъемных кранах и погрузчиках – там их задача – обеспечивать плавное и контролируемое торможение.

Важно отметить, что требования к фрикционным дискам в тяжелой технике очень высоки. Они должны выдерживать большие нагрузки, работать в экстремальных условиях (высокие температуры, вибрация, загрязнение), и обеспечивать надежное торможение. Поэтому производители используют только самые качественные материалы и применяют передовые технологии. В общем, это не просто кусок металла, а сложный инженерный продукт. Это как конструктор Лего, но только для рабочих лошадок.

Я вот думаю, как бы применить эти технологии в своих целях. Может, сделать что-то для самодельного трактора? Хотя, это уже, наверное, слишком.

Ремонт и обслуживание фрикционных дисков: ключевые аспекты

Регулярное обслуживание фрикционных дисков – это залог надежной работы оборудования и продления срока его службы. Важно проводить визуальный осмотр дисков на наличие повреждений (трещин, сколов, износа), а также проверять их соответствие техническим требованиям. Если обнаружены какие-либо дефекты, необходимо своевременно их устранить.

Обслуживание включает в себя очистку дисков от грязи и пыли, смазку направляющих элементов, и при необходимости – замену изношенных компонентов. Важно использовать только рекомендованные производителем смазочные материалы и соблюдать технологию обслуживания. Это, как с машиной – не можешь просто так залить что попало, нужно соблюдать инструкции. А то потом проблем будет больше, чем радости.

А еще, полезно знать, какие признаки указывают на необходимость замены фрикционного диска. Например, шум при торможении, увеличение тормозного пути, или вибрация в процессе работы. Это как с сапогами – если дыра, то надо менять, а не надеяться, что она сама залатается.

Тенденции рынка и перспективы развития

Рынок фрикционных дисков динамично развивается, обусловленный ростом спроса на тяжелую технику и развитием технологий. Основные тенденции рынка включают в себя: переход к более экологичным материалам, развитие цифровых технологий в производстве, рост спроса на диски с повышенной износостойкостью и надежностью.

Особое внимание уделяется разработке дисков, которые могут работать в экстремальных условиях, например, при высоких температурах или в агрессивных средах. Также наблюдается тенденция к увеличению срока службы дисков, что позволяет снизить затраты на обслуживание и ремонт оборудования. На мой взгляд, это вполне логичный тренд – экономия всегда приветствуется.

А еще, многие производители сейчас активно работают над созданием дисков с интегрированными датчиками, которые позволяют контролировать их состояние в реальном времени. Это, конечно, пока дорого, но в будущем может стать стандартом.

Экологические аспекты и устойчивое развитие

Производство и использование фрикционных дисков оказывает влияние на окружающую среду. Необходимо учитывать экологические аспекты при разработке и производстве дисков, например, использовать экологически чистые материалы и технологии, а также обеспечивать правильную утилизацию отработанных дисков. В последнее время все больше внимания уделяется переработке отходов производства и повторному использованию материалов.

Производители активно разрабатывают диски, которые имеют более длительный срок службы, что позволяет снизить количество отходов. Также внедряются технологии, которые позволяют снизить энергопотребление при производстве дисков. В общем, стремятся к экологичности – это правильно. Просто нужно, чтобы это не было просто словами, а реально работало.

Я вот, например, стараюсь сортировать мусор и экономить воду. Это мелочи, конечно, но каждый маленький шаг важен.

ООО?Шаньси?Шэньтянь?Электромеханические Работы: Особенности и Преимущества

ООО?Шаньси?Шэньтянь?Элект

Соответствующая продукция

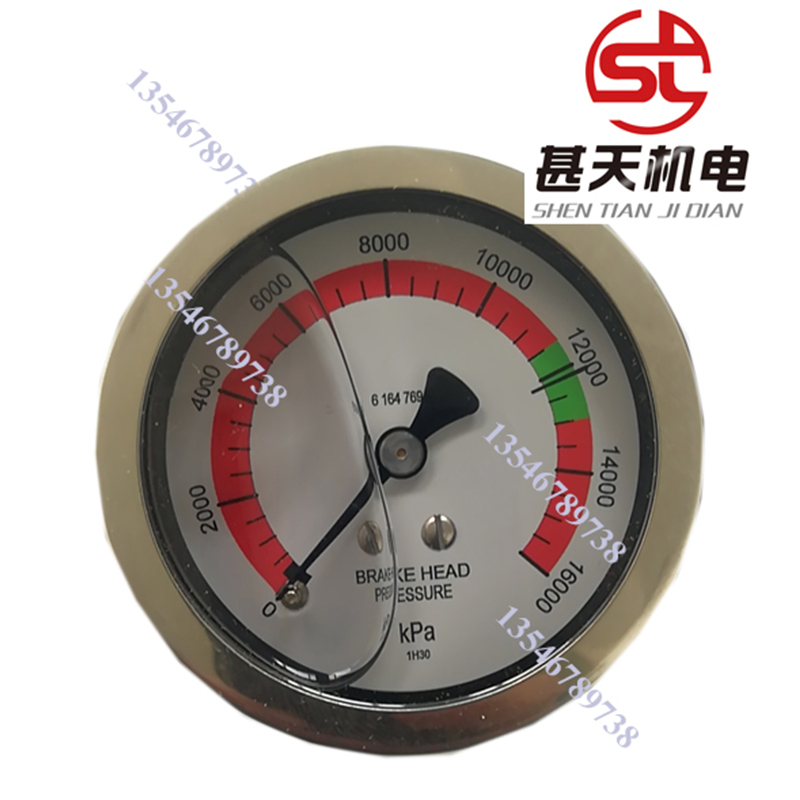

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 501527 установка для клапана нейтрального пуска

- 502313 цена нижней части шарнирного пальца

- 502126 поставщики фильтрующих картриджей в сборе 10-микронные фильтры возврата масла

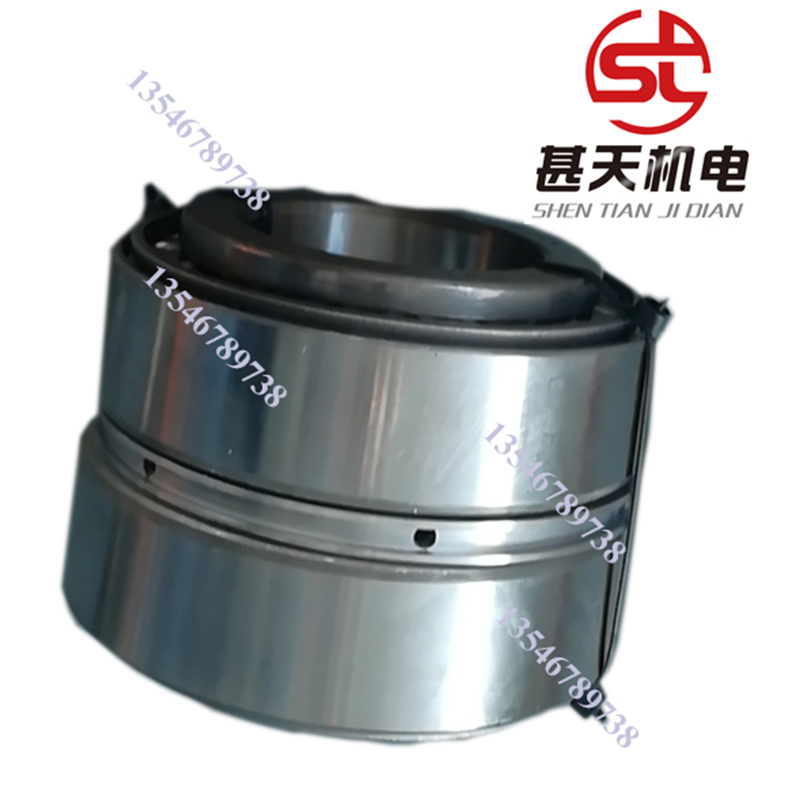

- Кольцо упорное башмака балансира 500148

- Сборка карданного вала сочленения 503803

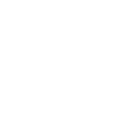

- 505769 основная страна закупки манометров давления в головке тормоза

- 506022 установка для клапана регулятора давления и насоса в сборе

- Цена поршневого кольца 197-9386

- 510248 основные покупатели валов

- 501520 1/2 двунаправленный клапан основная страна закупки

3.jpg)