501013 изготовители фрикционных дисков и накладок в сборе

Ну что, разложим по полочкам эту тему с фрикционными дисками. Заметил, как все вокруг гоняются за эффективностью? А ведь это прям ключевое, особенно когда речь заходит о тяжелой технике. Я тут недавно на стройке видел, как подъемник работал, просто уму непостижимо! А тут как раз тема изготовителей фрикционных дисков и накладок в сборе – это прям сердце любой современной машины. Давайте поразмыслим, что там у них происходит, как развиваются, и вообще, насколько это важно.

Современные технологии в производстве фрикционных дисков

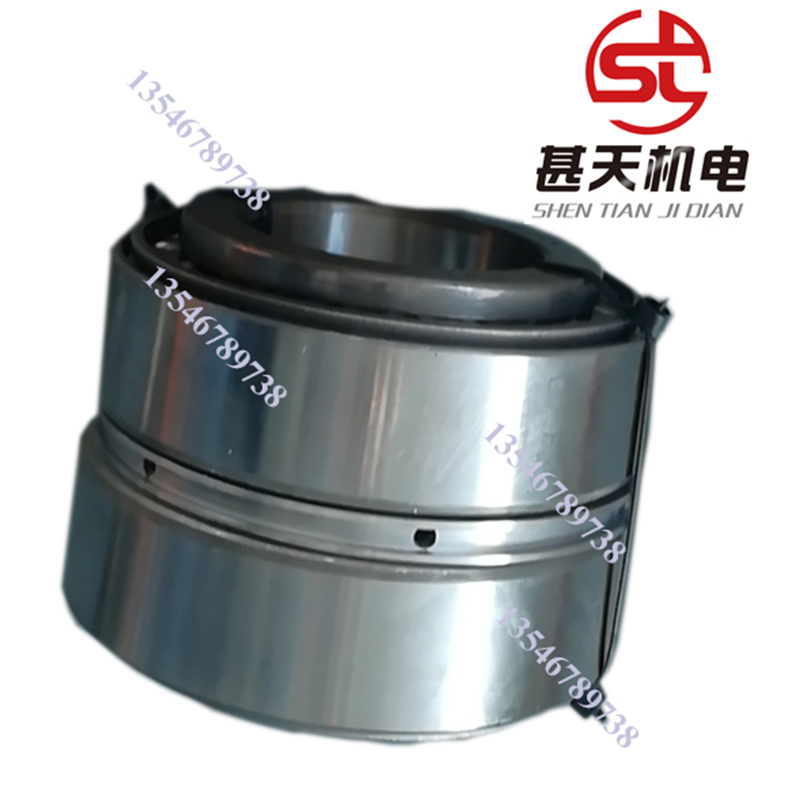

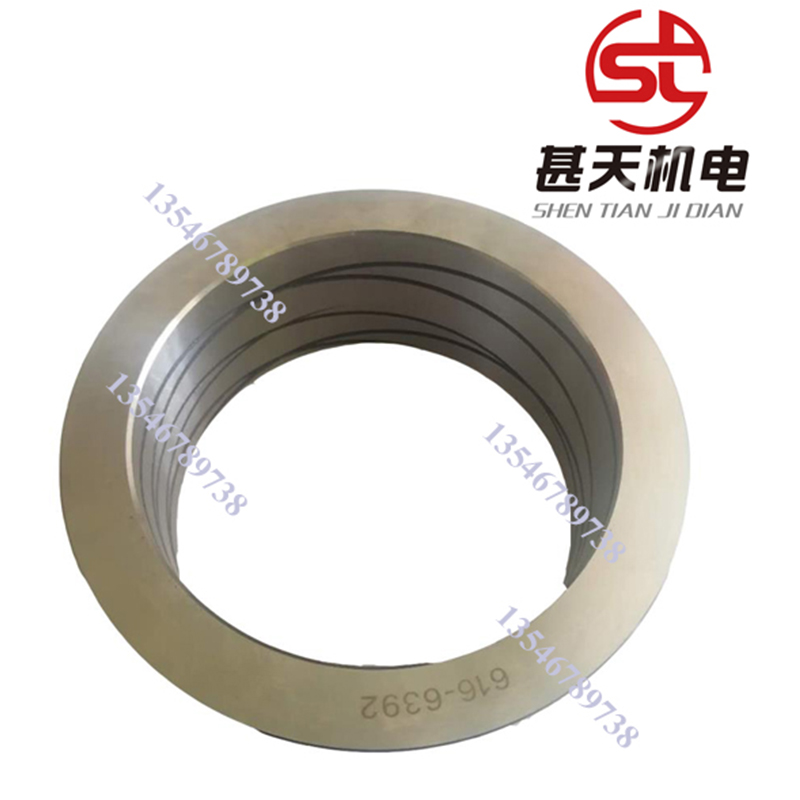

Вообще, раньше это все делали как-то по-простому, из старых материалов. Сейчас – это целая наука. Разрабатывают новые композитные материалы, добавляют керамику, углеродные волокна – всякие штуки, чтобы диски были прочнее, долговечнее, меньше изнашивались. ООО?Шаньси?Шэньтянь?Электромеханические?Работы, например, специализируется на аксессуарах и услугах по ремонту транспортных средств, в том числе и на этих дисках для тяжелой техники. Просто будь здоров. И, знаете, это не просто так, это для экономии, чтобы меньше ломалось, и чтобы работа шла бесперебойно.

Технологии печати тоже играют роль. Многие сейчас используют 3D-печать для создания сложных форм, для прототипов. Это позволяет быстро тестировать новые конструкции, вносить изменения. И, что интересно, это не только для больших компаний, но и для небольших мастерских. Просто раньше это было не по карману.

А еще важны точность изготовления. Даже небольшая неровность может привести к неравномерному износу, к вибрациям. Поэтому используют высокоточные станки, контроль качества на каждом этапе производства. Просто нельзя халтурить в такой сфере.

Материалы и их влияние на производительность

Как уже говорил, материалы - это прям основа. Сталь, чугун – это база, но сейчас все больше используют композиты. Они легче, прочнее, устойчивее к износу. И тут еще важна маркировка, сертификация. Потому что не все материалы одинаково хороши. Нельзя взять первое попавшееся и надеяться, что все будет отлично.

Керамика - это вообще отдельная тема. Она может выдерживать очень высокие температуры, устойчива к абразивному износу. Но она дорогая. Так что ее используют в основном для самых ответственных узлов. Главное, чтобы правильная смесь, да и технология изготовления.

Углеродные волокна - это будущее, наверное. Они еще очень дорогие, но потенциал у них огромный. Можно делать диски очень легкими и прочными. И это заметно влияет на топливную экономичность техники. Тут как в авиации, весом меньше - экономия больше.

Области применения фрикционных дисков

Самое очевидное – это тяжелая техника: экскаваторы, бульдозеры, краны. Без них никуда. Но это не только там. Есть еще специализированная техника, например, для горнодобывающей промышленности. Или для строительства тоннелей. У них тоже свои требования к фрикционным дискам, более жесткие.

И еще, конечно, всевозможные подъемные механизмы, конвейеры, грузоподъемные устройства. В общем, везде, где нужно сцепление и торможение. Например, для обеспечения безопасности транспортных средств.

А, кстати, у нас в городе недавно новый завод открыли, который занимается производством деталей для железнодорожной техники. Там тоже используют фрикционные диски, хотя они там немного отличаются от тех, что для строительной техники. Специальные требования, особые условия эксплуатации.

Тенденции рынка и перспективы

Рынок фрикционных дисков и накладок в сборе растет. В основном это связано с ростом строительства, добычи полезных ископаемых, развития инфраструктуры. Люди все больше строят, копают, возводят дороги… И без современной техники никуда, а без фрикционных дисков – тоже.

Особенно сейчас актуально – увеличение спроса на энергоэффективные решения. Чтобы техника потребляла меньше топлива, меньше выбрасывала вредных веществ. И фрикционные диски тоже могут внести свой вклад в это. Легкие, долговечные – меньше нагрузка на двигатель, меньше расхода топлива.

Что касается конкуренции – она высокая. Много производителей, разные ценовые категории. Но основные игроки на рынке – это компании с опытом, с хорошей репутацией. Те, кто могут предложить качественный продукт и надежное обслуживание.

Экологичность и устойчивое развитие

Сейчас все больше внимания уделяется экологичности. Производители стараются использовать более экологичные материалы, снижать количество отходов. Оптимизировать производственные процессы, чтобы меньше энергии потреблялось. Это, конечно, не для галочки – просто так долго работать не получится.

И, знаете, это важно не только для самих производителей, но и для потребителей. Все больше компаний выбирают тех поставщиков, которые заботятся об окружающей среде. Да и государство тоже ужесточает требования в этом направлении.

Кроме того, растет спрос на переработанные материалы. Некоторые компании используют старые диски для производства новых. Это позволяет сократить количество отходов и сэкономить ресурсы.

Организация производства и обслуживание

Организация производства – это комплексная задача. Нужно не только иметь оборудование, но и квалифицированных специалистов. Нужно соблюдать технологию, контролировать качество, обеспечивать безопасность. И все это – чтобы производить продукцию, которая будет соответствовать требованиям потребителей.

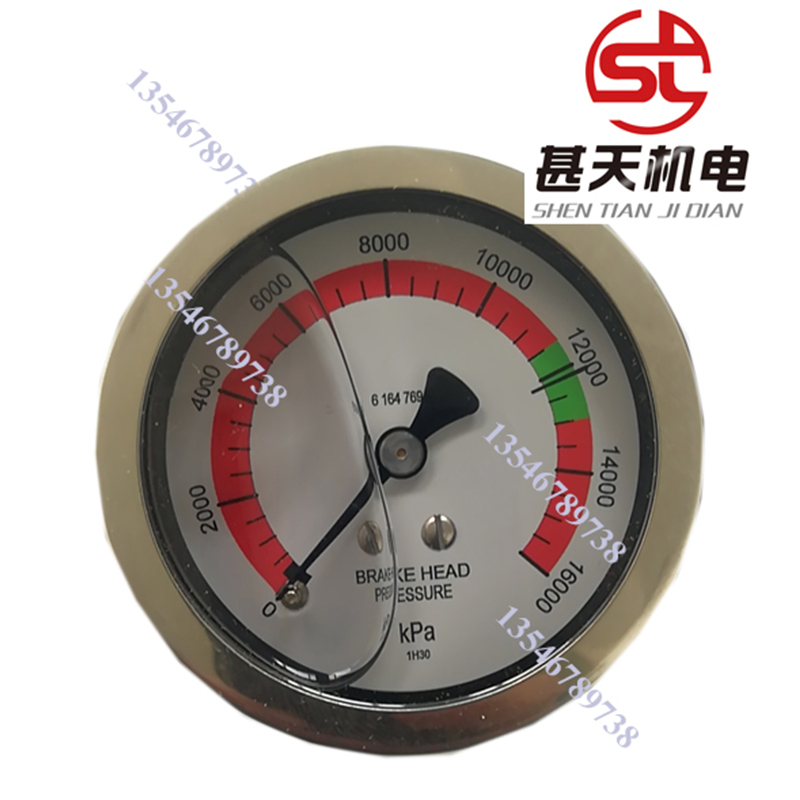

Обслуживание оборудования тоже очень важно. Чтобы оно работало надежно, не ломалось. Нужны регулярные проверки, замена изношенных деталей, калибровка. В общем, как и в любом другом деле – профилактика лучше лечения.

И, конечно, важно иметь хорошую логистику. Чтобы сырье доставлялось вовремя, а готовая продукция – потребителям. И чтобы все это было сделано с минимальными затратами.

ООО?Шаньси?Шэньтянь?Электромеханические?Работы – надежный поставщик

Ну и напоследок, хочу сказать, что компания ООО?Шаньси?Шэньтянь?Электромеханические?Работы выглядит как вполне надежный поставщик. У них есть опыт, есть знания, есть оборудование. Они специализируются на ремонте и поставке аксессуаров и услуг для тяжелой техники, и, учитывая их фокус на фрикционные диски, можно с ними сотрудничать.

Понятно, что нужно проверять все по факту, смотреть на отзывы, но в целом, компания производит положительное впечатление. Они не просто продают продукцию, они предлагают комплексное решение – от консультации до монтажа и обслуживания.

А вообще, в этой сфере все сводится к надежности, качеству и профессионализму. И если все это соблюдается – то техника будет работать бесперебойно, а бизнес – процветать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Группа выходного фланца 501480

- 836126 установка для тормозных насосов рулевого управления серии 45

- Изготовители задних сальников коленчатого вала 222-3909

- 503985 поставщики вилок торцевых шарниров

- Стопорный клапан, гидравлический быстрорежущий клапан 502107

- 507277 цена приводного вала - поперечина к раздаточной коробке

- Карданный вал переднего моста 503196

- 501591 установка для универсальных шарниров

- 506129 цена датчика температуры 105°c

- Крышка радиатора 505594

3.jpg)