501447 ведущие покупатели выходных валов в сборе

Ну, что я могу сказать... Сегодня вечером решил немного поразмыслить. Засмотрелся на старую кучу железа в гараже – там что-то вроде вала какой-то, сломанный. И тут вспомнил про эти ведущие покупатели выходных валов в сборе. Забавно, да? Хотя, если честно, сначала даже не понял, что это вообще такое. А потом как зацепило – оказывается, это целая индустрия! Что тут думать, надо написать что-то, чтобы хоть память освежить.

Современные тенденции в производстве сборных выходных валов

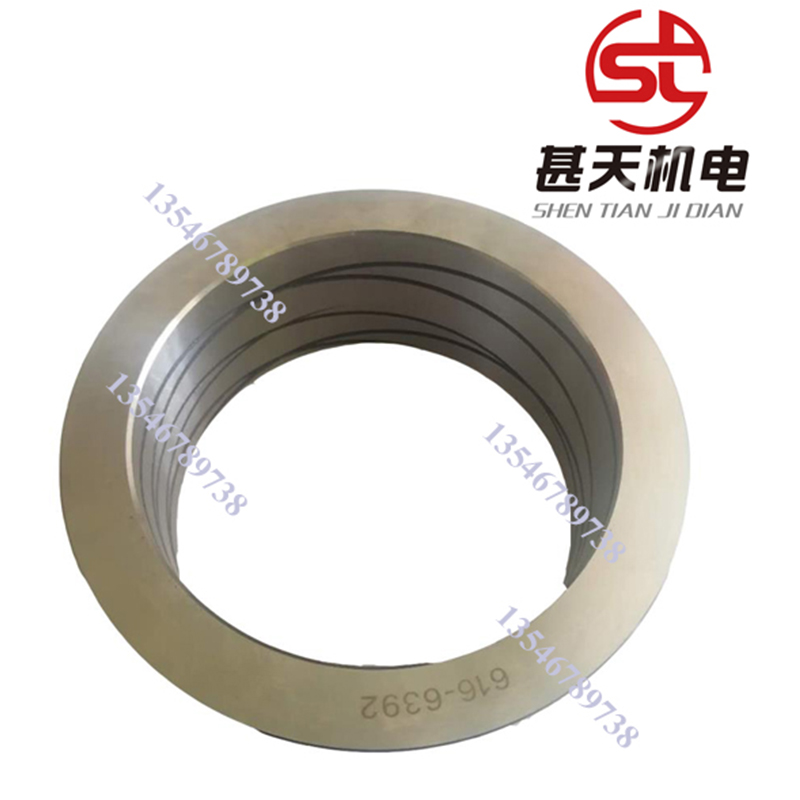

В общем, последнее время в сфере производства ведущих покупателей выходных валов в сборе наблюдается довольно интересная динамика. Много говорят про новые материалы – композиты, специальные сплавы. Считается, что это позволит не только снизить вес, но и повысить прочность, а значит, и долговечность. Плюс, разрабатываются новые технологии обработки – более точные, эффективные. Вроде как, целая гонка за качеством и экономией. А я вот, честно говоря, считаю, что главное – это чтобы надежно работало, а там как получится.

Некоторые компании активно внедряют цифровое моделирование и 3D-печать для прототипирования и даже для производства отдельных компонентов. Это, конечно, ускоряет процесс разработки, но требует серьезных инвестиций. Важно понимать, что ведущие покупатели выходных валов в сборе требуют высокой точности и стабильности характеристик. Поэтому, цифровые технологии должны быть откалиброваны и проверены на практике.

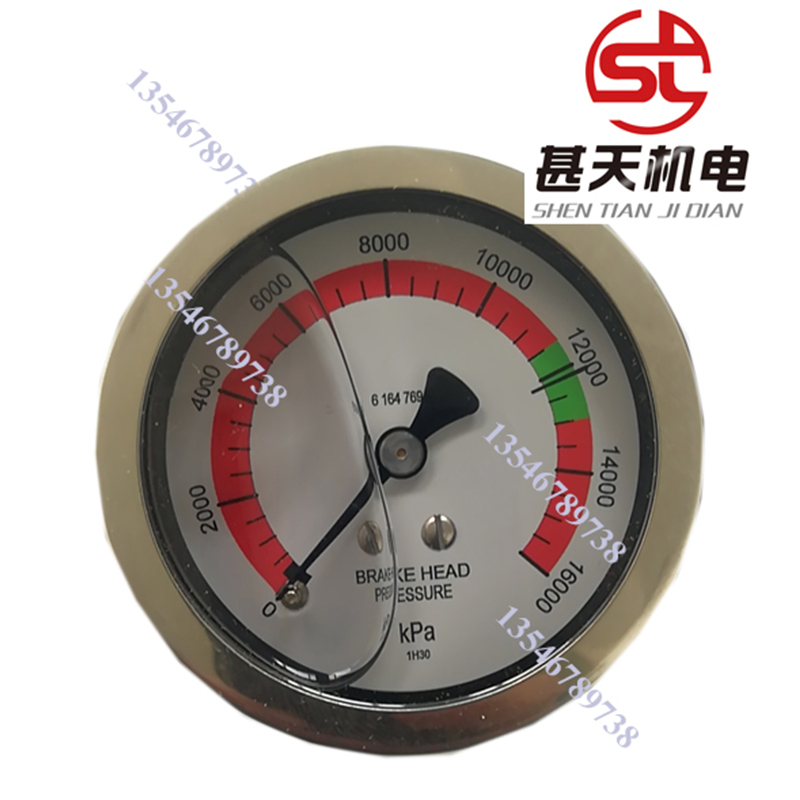

Кроме того, в последнее время все большую популярность набирают системы мониторинга состояния валов. С помощью датчиков и специальных алгоритмов можно отслеживать вибрации, температуру и другие параметры, чтобы своевременно выявлять возможные неисправности. Это, безусловно, повышает безопасность и снижает риски аварий. И это, наверное, самое важное. Хоть и сложно говорить о безопасности, когда сам в гараже ковыряюсь.

Применение в различных отраслях: от горнодобывающей до тяжелой промышленности

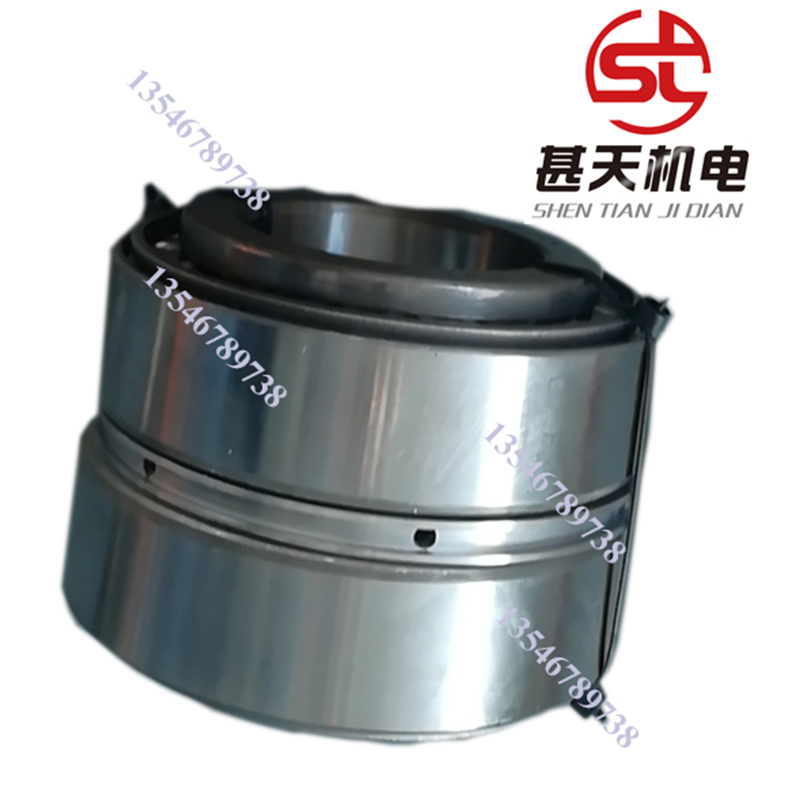

Использовать эти ведущие покупатели выходных валов в сборе где только можно! Если серьезно, конечно. Главный потребитель – это, конечно, горнодобывающая промышленность. Там их используют в экскаваторах, бульдозерах, кранах и другой тяжелой технике. Потом, естественно, тяжелая промышленность – металлургия, машиностроение. В общем, где нужна надежная передача крутящего момента. Ну и, наверное, в военной технике тоже.

Недавно читал, что в некоторых странах активно разрабатываются сборные валы для использования в робототехнике. Там важны компактность, гибкость и возможность быстрой замены компонентов. Это, конечно, более перспективное направление, но пока еще не очень развитое. В общем, потенциал огромен.

Один из интересных случаев – использование сборных валов в морской технике. Там предъявляются очень высокие требования к устойчивости к коррозии и воздействию соленой воды. Это требует применения специальных материалов и покрытий, а также тщательного контроля качества на всех этапах производства.

Экологичность и устойчивое развитие производства

Экология – это сейчас не просто модное слово, а реальная необходимость. И производство ведущих покупателей выходных валов в сборе не исключение. Все больше компаний стараются использовать экологически чистые материалы, снижать энергопотребление и сокращать количество отходов. Это, конечно, требует больших затрат, но в долгосрочной перспективе это может окупиться. По крайней мере, как мне кажется.

Например, некоторые производители переходят на использование переработанных материалов. Это позволяет сократить потребление природных ресурсов и уменьшить количество мусора на свалках. Кроме того, разрабатываются новые методы переработки отходов производства – например, возвращение металлолома обратно в цикл производства.

Важно также учитывать экологические аспекты при выборе материалов и технологий производства. Например, следует избегать использования токсичных веществ и сокращать выбросы вредных газов в атмосферу. В общем, стараться быть максимально ответственным по отношению к окружающей среде. А то потом будет совсем плохо.

Особенности эксплуатации и техническое обслуживание

Ну, тут все понятно – регулярное техническое обслуживание – залог долгой и бесперебойной работы. Нужно следить за состоянием смазки, проверять наличие люфтов, вовремя заменять изношенные детали. В общем, как с любым механизмом. Просто, тут все более критично, потому что поломка может привести к серьезным последствиям. Как, например, к поломке моего старого гаражного вала.

Важно также правильно хранить валы в нерабочем состоянии. Они должны быть защищены от коррозии, пыли и влаги. Идеально – хранить их в сухом, прохладном месте, в специальной упаковке. Это позволит продлить срок их службы и сохранить их работоспособность.

Современные системы мониторинга состояния валов позволяют не только выявлять неисправности, но и прогнозировать их появление. Это позволяет проводить профилактическое обслуживание и предотвращать поломки. В общем, лучше предупредить, чем потом ремонтировать. Особенно, если ремонт будет стоить целое состояние.

Будущее сборных выходных валов: инновации и перспективы

Ну, что я могу сказать... Будущее ведущих покупателей выходных валов в сборе – за инновациями. Развитие новых материалов, технологий и систем мониторинга – это только начало. В будущем нас ждет еще больше интересных разработок, которые сделают валы более надежными, эффективными и экологичными.

Думаю, одной из самых перспективных направлений будет развитие модульных валов. Вместо того, чтобы производить вал целиком, будут производить отдельные модули, которые можно будет легко заменять и заменять. Это позволит снизить затраты на обслуживание и увеличить срок службы вала.

Кроме того, в будущем валы будут все больше интегрироваться в системы автоматизации и цифрового управления. Это позволит оптимизировать их работу и повысить эффективность производства. В общем, будущее за умными валами. И надеюсь, я смогу хоть как-то приложить руку к этому процессу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 501448 основные страны-покупатели комплектов регуляторов и бустерных насосов

- 503715 основные страны-покупатели фильтров для воздушных компрессоров

- 500159 основная страна закупки фланцевых втулок

- 506023 поставщики клапанов управления с пневматическими муфтами

- 505110 основные страны-покупатели источников питания в сборе

- 500158 изготовители уплотнений

- 501443 производители комплектов валов сцепления заднего хода и валов второй передачи

- 505849 поставщики валов сцепления задней и третьей передач в сборе

- Вентиляторы охлаждения и крыльчатки 506726

- 502126 поставщики фильтрующих картриджей в сборе 10-микронные фильтры возврата масла

3.jpg)