502235 ведущий покупатель регулирующих клапанов для отдельных контроллеров

Введение: Цифровизация и оптимизация процессов в горнодобывающей отрасли

Ну что, день выдался… как обычно. За окном дождь, в голове мысли – как бы теплицу с грядками организовать по-умному. А знаете, напомнило мне про одну статью, которую тут наткнулся. Про регулирующие клапаны. Звучит скучно, да? Но если присмотреться, то оказывается, в этом целая вселенная. Особенно, если речь идет про сложные системы, как в горнодобывающей промышленности. Это ж, знаете ли, очень ответственно – там от правильной работы клапанов зависит и безопасность, и эффективность производства.

Короче, вот я как раз пытаюсь разобраться, как современные технологии меняют ситуацию. Особенно в части управления гидравликой. Раньше все делали 'как получится', теперь всё стремится к автоматизации, к оптимизации. И тут контроллеры вступают в игру. Но это еще не всё... Нужно уметь подбирать ведущие покупатели регулирующих клапанов, которые действительно понимают, что им нужно.

В общем, решил я поразмышлять на эту тему. Поделиться, что думаю. Не претендую на истину в последней инстанции, просто впечатления, наблюдения. Надеюсь, кому-нибудь пригодится, а то я тут, знаете, голова кругом идет от этих технических деталей.

Основные тенденции рынка регулирующих клапанов

Рынок регулирующих клапанов сейчас, как мне кажется, переживает период серьезных изменений. С одной стороны, растет спрос на более сложные, интеллектуальные решения. С другой – уже не хватает специалистов, которые могут этим управлять и обслуживать. Это, знаете ли, проблема. Особенно если ты вроде как хочешь внедрить какие-то новые технологии.

Я читал, что все больше компаний переходят на модульные системы. То есть, вместо огромного, громоздкого клапана, который выполняет сразу кучу функций, теперь используют несколько маленьких, но более гибких. Это, наверное, хорошо – легче обслуживать, легче модернизировать. А еще – проще интегрировать с другими системами управления. Это ведь очень важно – чтоб все 'говорили' друг с другом.

И еще, как ни странно, всё больше внимания уделяется энергоэффективности. Вроде бы мелочь, а как приятно. Вот, например, у меня дома новый холодильник купил – он, конечно, дорогой, но зато энергии потребляет гораздо меньше. То же самое и с клапанами – чем меньше энергии они потребляют, тем лучше для окружающей среды и для кошелька.

Применение регулирующих клапанов в горнодобывающей промышленности

Если говорить конкретно про горнодобывающую промышленность, то здесь роль регулирующих клапанов просто огромна. Они используются практически во всех гидравлических системах – от экскаваторов и бульдозеров до конвейеров и дробилок. Без них вообще ничего не работает!

Например, в многофункциональных транспортировочных стойках Caterpillar (Bucyrus) – это просто жизненно необходимо. Постоянное регулирование потока жидкости позволяет точно управлять движением и нагрузкой. Это обеспечивает не только высокую производительность, но и безопасность работы оборудования. Тут дело не в энтузиазме, тут дело в точности и надежности, понимаете?

Или возьмем дробилку. Там регулирующие клапаны контролируют подачу масла к гидравлическим цилиндрам, которые, в свою очередь, регулируют степень измельчения. Правильно настроенный клапан – и дробилка работает как часы, неправильно – и все может сломаться. Поэтому важно не только покупать хорошие клапаны, но и уметь их правильно настраивать и обслуживать.

Технологические инновации в области управления гидравликой

Программируемые логические контроллеры (PLC)

Сегодня регулирующие клапаны все чаще управляются с помощью программируемых логических контроллеров (PLC). Это мощные устройства, которые позволяют автоматизировать сложные процессы управления. PLC могут получать данные от датчиков, анализировать их и принимать решения о работе клапанов. В общем, всё работает как по расписанию – и не требует вмешательства человека.

Интересно, что современные PLC позволяют создавать очень гибкие системы управления. Можно легко менять настройки клапанов, адаптировать их к разным условиям работы. Например, можно настроить клапан так, чтобы он реагировал на изменение нагрузки или температуры. Вот это уже продвинутый уровень! Раньше такого не было.

И еще, PLC позволяют собирать и анализировать данные о работе клапанов. Это помогает выявлять проблемы на ранней стадии и предотвращать поломки. Как говорится, профилактика – лучше лечения. А в нашей промышленности, поверьте, поломка оборудования – это очень дорогое удовольствие.

Системы мониторинга и диагностики

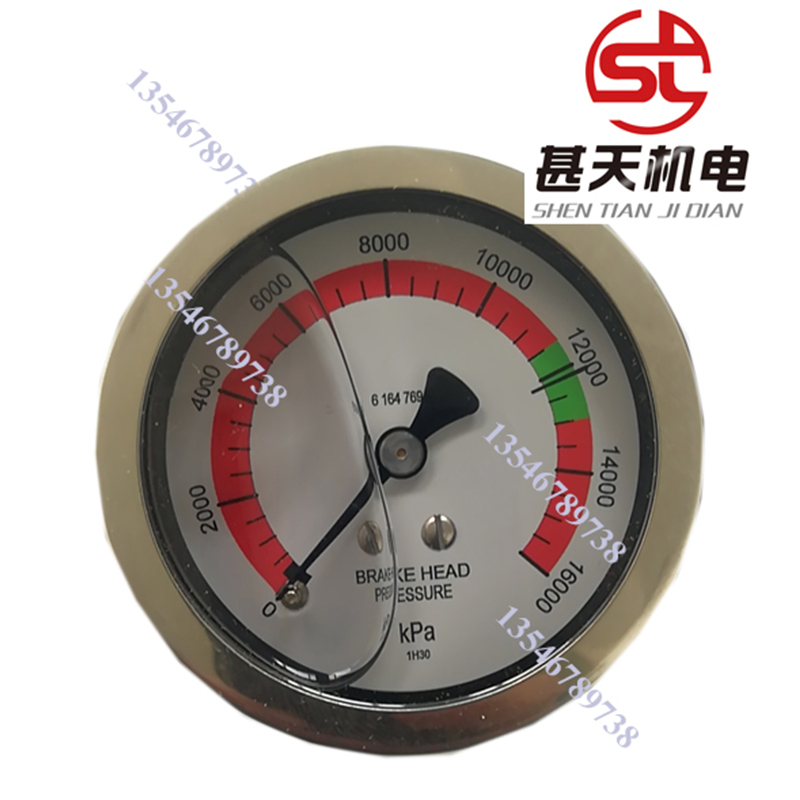

Помимо PLC, используются системы мониторинга и диагностики, которые позволяют в режиме реального времени отслеживать состояние клапанов и гидравлических систем. Они могут обнаруживать утечки, вибрации, перегрев и другие проблемы. Информация передается на диспетчерский пункт, где специалисты могут принять меры.

Такие системы часто используют датчики давления, температуры, скорости потока и другие параметры. Эти данные анализируются специальным программным обеспечением, которое выявляет отклонения от нормы. И, конечно, выдает предупреждения, чтобы не доводить до серьезных последствий.

Я слышал, что некоторые компании используют даже искусственный интеллект для диагностики неисправностей. То есть, ИИ анализирует огромные объемы данных и находит закономерности, которые не под силу человеку. Это, конечно, пока что не повсеместно, но в будущем, думаю, станет нормой.

Интернет вещей (IoT) и удаленное управление

Интернет вещей (IoT) тоже играет свою роль. Современные клапаны и системы управления могут быть подключены к сети и удаленно контролироваться. Это позволяет операторам получать информацию о работе клапанов из любой точки мира и принимать решения о работе оборудования. Особенно удобно, если предприятие имеет несколько объектов.

Например, можно удаленно отрегулировать давление в гидравлической системе экскаватора или отключить клапан в случае аварии. Это значительно сокращает время простоя оборудования и повышает эффективность работы.

И еще, благодаря IoT можно собирать данные о расходе жидкости, давлении и других параметрах. Эти данные можно использовать для оптимизации работы гидравлических систем и снижения потребления энергии. Это прямо скажем не маловажное преимущество в наше время.

Экологическая безопасность и устойчивое развитие

Стремление к экологической безопасности и устойчивому развитию – это уже не просто модный тренд, а необходимость. И в области гидравлики это особенно актуально. Всё больше компаний переходят на более экологичные смазочные материалы, снижают утечки жидкости и оптимизируют расход энергии.

Например, есть компании, которые используют гидравлические системы с замкнутым циклом. В таких системах жидкость не попадает в окружающую среду, а постоянно циркулирует по замкнутому контуру. Это значительно снижает риск загрязнения почвы и воды.

И еще, растет спрос на гидравлические системы с низким уровнем шума. Это важно не только для комфорта работников, но и для снижения негативного воздействия на окружающую среду.

Обслуживание и ремонт регулирующих клапанов

Правильное обслуживание и ремонт – залог долгой и надежной работы регулирующих клапанов. Регулярная проверка, очистка, смазка и замена изношенных деталей – это то, что необходимо делать, чтобы избежать поломок и продлить срок службы оборудования.

Важно также проводить обучение персонала по обслуживанию гидравлических систем. Не все специалисты обладают достаточными знаниями и опытом, чтобы правильно диагностировать и ремонтировать клапаны. Иначе, можно навредить.

В последние годы все

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 505111 страна основного покупателя для преобразователя давления 10 psi

- 505760 цена кронштейна направляющей лопатки турбокомпрессора в сборе

- 503934 главный насос - производство сельскохозяйственного оборудования

- 506137 поставщики температурных зондов 250 мм

- Головка поршня 133-4983 основные страны-покупатели

- 501444 изготовление комплектов валов сцепления для низких скоростей

- 503469 установки для фильтров моторного масла

- 507276 приводной вал - передний дифференциал к поперечине

- 7-073123-700 страна основного покупателя тяговых насосов 2#

- 503712 основная страна-покупатель запорных цилиндров

3.jpg)