502314 приспособления для шарнирных втулок

Ну что, смотрите… Я тут как раз думал, как старую тележку починить. Там одна шарнирная втулка люфтит, достала! И вспомнил про эти, так сказать, 'штуки-добавки' для шарниров, про приспособления для шарнирных втулок, что-то такое. Захотелось разобраться, что там с ними вообще, как они помогают, и какие вообще технологии сейчас в этой сфере идут. В общем, как говорится, влезла мысль, и пошла она дальше. Не буду тут умничать, просто как есть, своими словами, чтобы хоть кто-то понял.

Современные тенденции в производстве и применении приспособлений для шарнирных втулок

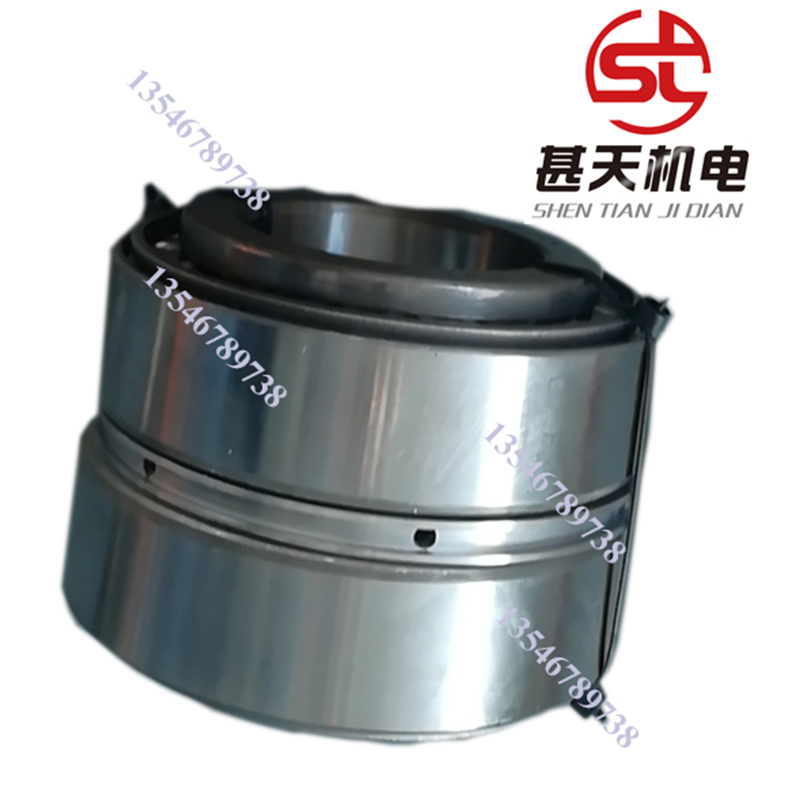

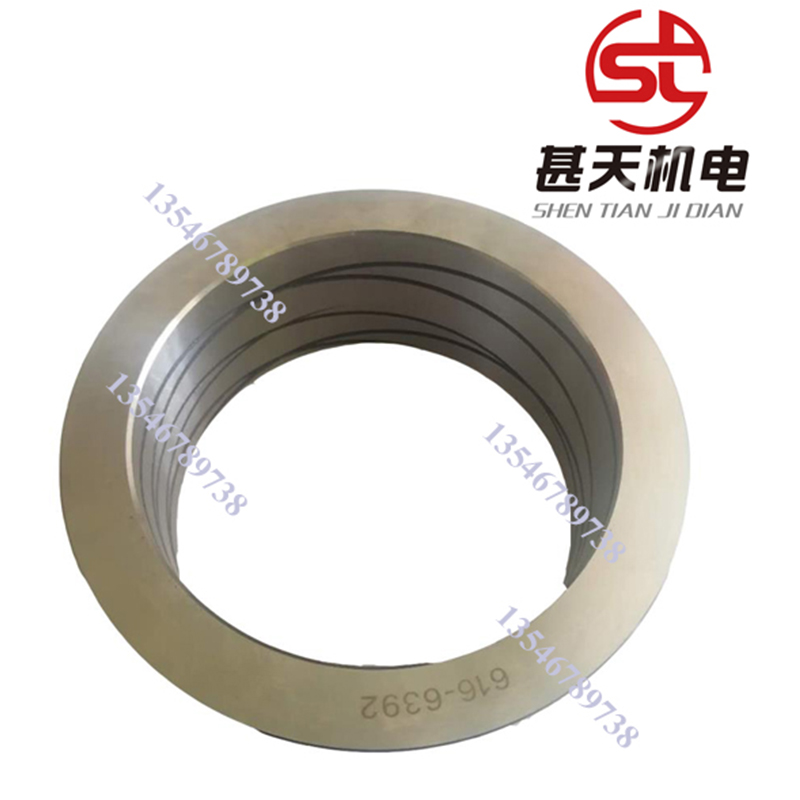

Итак, это не просто болты и гайки, хотя и они тут есть, разумеется. Речь идет о всяких оправках, направляющих, и даже специальных инструментах для установки и регулировки этих самых втулок. Сейчас все больше внимания уделяется точности. Понимаете, особенно на тяжелой технике, типа экскаваторов и погрузчиков, люфт в шарнирах - это прямой путь к поломкам. Поэтому и инструменты должны быть соответствующего качества, чтобы втулки вставали ровно и служили долго. Особенно, когда речь заходит о ремонте машин Caterpillar, Bucyrus - это вообще отдельная песня, качество требует безупречное.

Раньше всё делали на заводе, массово, по стандартным размерам. Теперь же, с развитием 3D-печати, можно делать индивидуальные приспособления под конкретную модель и даже под конкретный экземпляр техники. Это конечно, дороже, но зато надежнее. Кстати, мне тут недавно рассказали про компанию ООО?Шаньси?Шэньтянь?Электромеханические Работы, они, вроде как, с этими аксессуарами для капитального ремонта транспортных средств разбираются неплохо. Смотрел на их сайт, у них там всякие запчасти и приспособления для Caterpillar, Bucyrus, про их ремонт вообще отдельный разговор. Видно, что серьезная контора.

И еще, уже не просто металл используют. Встречаются приспособления из специальных сплавов, которые лучше износостойкие, или из композитных материалов, чтобы вес был меньше. Технологии, в общем, развиваются, как и в других сферах, где приходится работать с подвижными соединениями. Например, в автомобильных подвесках тоже используют различные компенсаторы люфта, которые по сути тоже своего рода приспособления для шарниров, только других типов. Что-то вспомнил.

Инструменты для монтажа и регулировки

Сам монтаж шарнирных втулок - это целое искусство, особенно на большой технике. Просто так их не вкрутишь. Нужны специальные ключи, оправки, и даже динамометрические ключи, чтобы затянуть с нужным моментом. Иначе можно все сорвать. А потом переделывать... Зачем это?

Кроме ключей, есть ещё и приспособления для центровки. Они помогают втулку установить точно по центру, чтобы она не люфтила и не деформировалась. Есть оправки, которые вставляются в отверстие втулки и позволяют её ровно прикрутить. Они бывают разных размеров и форм, в зависимости от типа втулки и соединения.

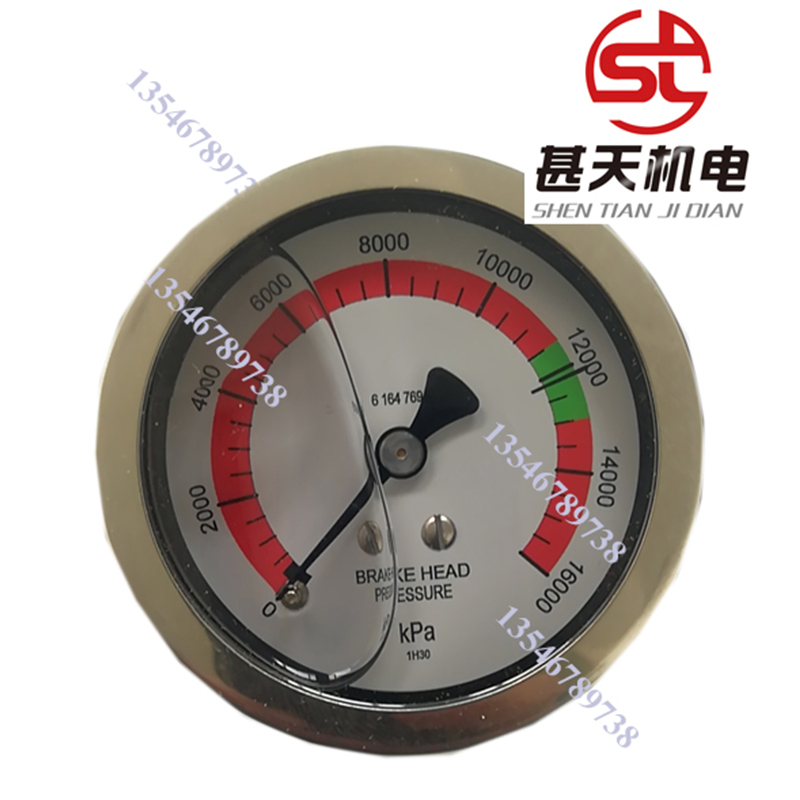

А еще есть специальное оборудование для регулировки люфта в шарнирах. Оно позволяет точно настроить зазор между деталями, чтобы они работали плавно и без заеданий. Это особенно важно для техники, которая работает в тяжелых условиях, где люфт может быстро увеличиваться.

Области применения и конкретные примеры

Главное место применения – конечно, тяжелая техника: экскаваторы, погрузчики, бульдозеры. Но они используются и в другой технике: в сельскохозяйственной, в строительной, даже в морской. Где есть шарнирные соединения, там могут пригодиться приспособления для шарнирных втулок.

Например, если у экскаватора люфтит шарнир рукояти, то без специального инструмента не обойтись. Нужно вынуть старую втулку, проверить состояние направляющих, при необходимости заменить их. Потом установить новую втулку и затянуть её с нужным моментом. ООО?Шаньси?Шэньтянь?Электромеханические Работы, вроде, делают все эти приспособления для различных моделей экскаваторов.

Еще один пример – это ремонт погрузчика. Если люфтит шарнир поворотного механизма, то тоже нужно использовать специальные инструменты для замены втулки и регулировки люфта. А то, представьте, как опасна может быть такая машина, если она начнет неадекватно двигаться.

Экологические аспекты и устойчивое развитие

Хм, очень важная тема. Во-первых, требуется минимизировать отходы при производстве и ремонте. Нужно стараться использовать переработанные материалы, по возможности. Во-вторых, следить за тем, чтобы при ремонте не выделялись вредные вещества. И вообще, все производство должно быть максимально экологичным.

В последнее время всё больше внимания уделяется долговечности и надежности деталей. Это позволяет реже менять их, а значит, и меньше производить отходов. То есть, в конечном счете, это и забота об окружающей среде, и экономия денег. Например, некоторые компании перерабатывают старые шарнирные втулки и используют их для изготовления новых. Это отличная практика.

А еще, развитие технологий позволяет использовать более экологичные материалы при производстве приспособлений для шарнирных втулок. Например, можно использовать биоразлагаемые полимеры вместо обычного пластика. В общем, направление понятное. Главное – не останавливаться на достигнутом.

Оперативное обслуживание и техническое обслуживание

Самое главное – это регулярная проверка состояния шарниров. Нельзя допускать, чтобы люфт стал слишком большим. Это может привести к серьезным поломкам и дорогостоящему ремонту. Проверка люфта – это несложная процедура, которую можно выполнить самостоятельно, если есть соответствующие инструменты.

Кроме того, важно правильно смазывать шарниры. Используйте специальные смазки, предназначенные для шарнирных соединений. Не используйте обычную смазку, она может быстро высыхать и терять свои свойства. Иначе, через какое-то время приспособления для шарнирных втулок вообще не помогут, и все снова пойдет люфтить.

Регулярное техническое обслуживание – это залог долгой и надежной работы шарнирных соединений. А приспособления для шарнирных втулок, правильно установленные и отрегулированные, – это гарантия того, что все будет работать как надо.

Перспективы развития и инновации

Я думаю, что в будущем мы увидим еще больше инноваций в этой сфере. Например, разработка новых материалов с улучшенными характеристиками, использование искусственного интеллекта для автоматической регулировки люфта, и даже создание самодиагностирующихся шарниров, которые сами будут сообщать о необходимости ремонта.

Также, я думаю, что будут разрабатываться более легкие и прочные приспособления для шарнирных втулок, которые будут соответствовать новым требованиям к энергоэффективности техники. Ну, чтобы машины меньше весили и меньше расходовали топливо.

И, конечно, развитие технологий 3D-печати позволит создавать индивидуальные приспособления для шарниров под любые условия эксплуатации. Это очень перспективное направление, которое может значительно улучшить качество и надежность работы техники. А мы с вами, как обычные люди, будем пользоваться плодами этих разработок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Группа вала передней муфты с тарельчатой пружиной 501441

- Поставщики вентиляторы в сборе - лопасти 30° 506726

- 502102 основные страны-заказчики выпускных клапанов для аккумуляторов

- 505855 изготовители валов низкой скорости в сборе

- Поршневые кольца завод 197-9386

- 503940 поставщики циклоидальных рулевых клапанов без блоков разгрузки

- Теплообменник 503486

- 505702 поставщики корпусов гидротрансформаторов в сборе

- 500158 изготовители уплотнений

- Клапан стояночного тормоза 502103

3.jpg)