506008 поставщики ведомых валов и валов сцепления четвертой передачи в сборе

Ну что, разложим по полочкам. Задумался тут, что вообще как у этих мощных машин – там, в шахтах и карьерах. Не просто так они там ковыряются. Оказывается, это целый мир, полный нюансов. Тоже, наверное, есть свои секреты, как их поддерживать в рабочем состоянии. В общем, погнали, посмотрим, что тут можно рассказать. Я вот, если честно, в технике особо разбираюсь, но нагуглил кое-что интересное и решил поделиться. Вдруг кому полезно. И вообще, интересно же, как эти монстры работают, да?

Современные тенденции в производстве и использовании валов для трансмиссии

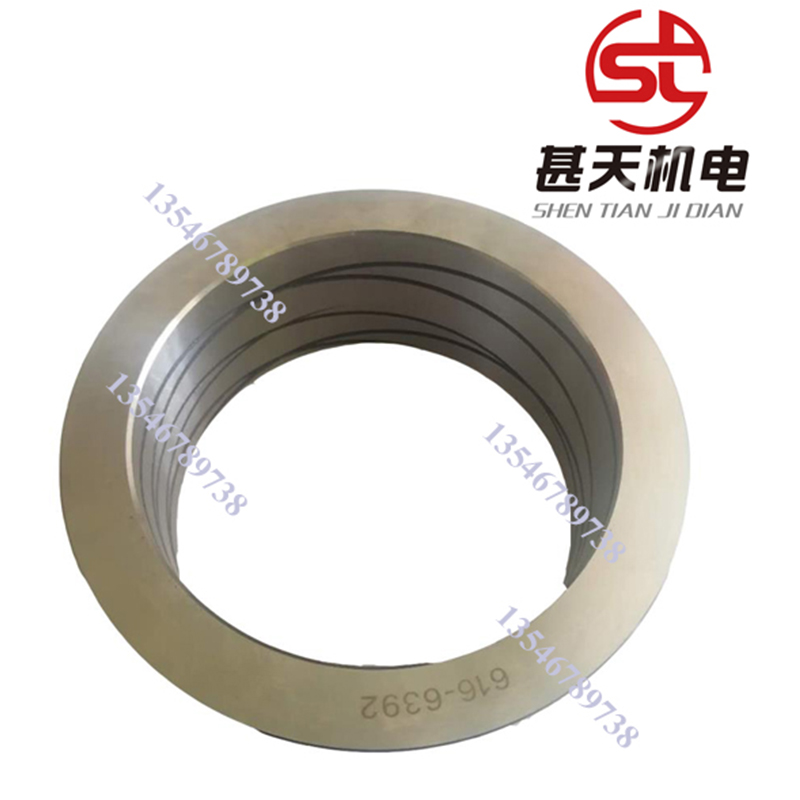

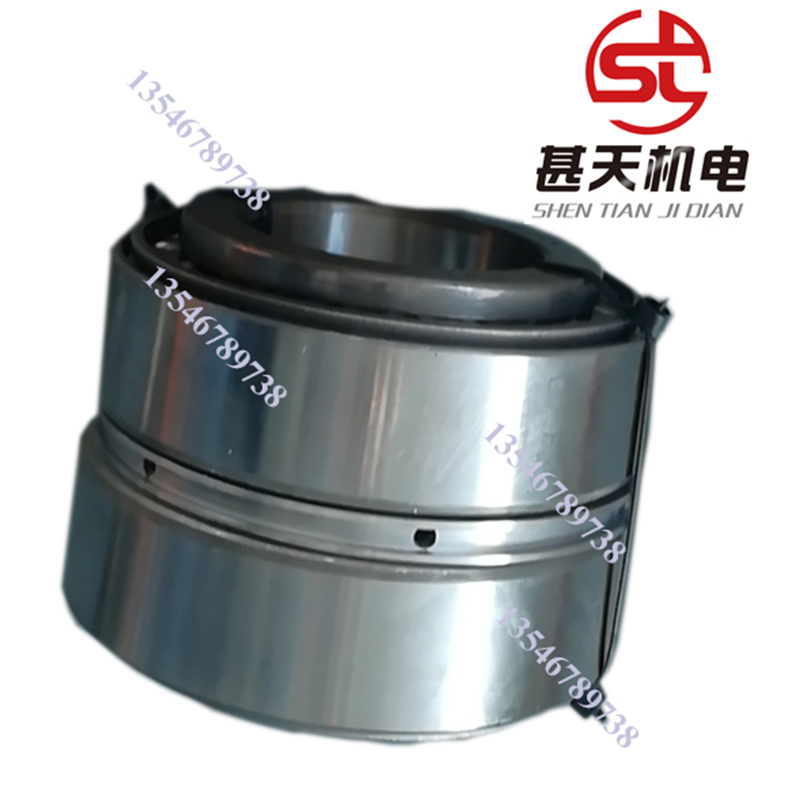

Конечно, в современной горнодобывающей промышленности, где царит непрерывный ритм работы и колоссальные нагрузки, поставщики ведомых валов и валов сцепления четвертой передачи в сборе играют очень важную роль. Они обеспечивают бесперебойную работу тяжелого оборудования, будь то экскаваторы, бульдозеры или погрузчики. И не просто обеспечивают, а делают это с применением самых передовых технологий. Больше не те времена, когда брали вал, как есть, и надеялись, что он продержится. Теперь все просчитывается, моделируется, тестируется.

Производство этих деталей – это уже не только про металл, но и про сложные сплавы, про точную обработку, про контроль качества на каждом этапе. Ведь от надежности вала напрямую зависит эффективность всей машины, а значит и рентабельность всей добывающей операции. Считается, что качественные валы значительно увеличивают срок службы всего трансмиссионного узла. Я вот думаю, наверное, это как с зубками в машине – если они изношены, то и вся система заклинит.

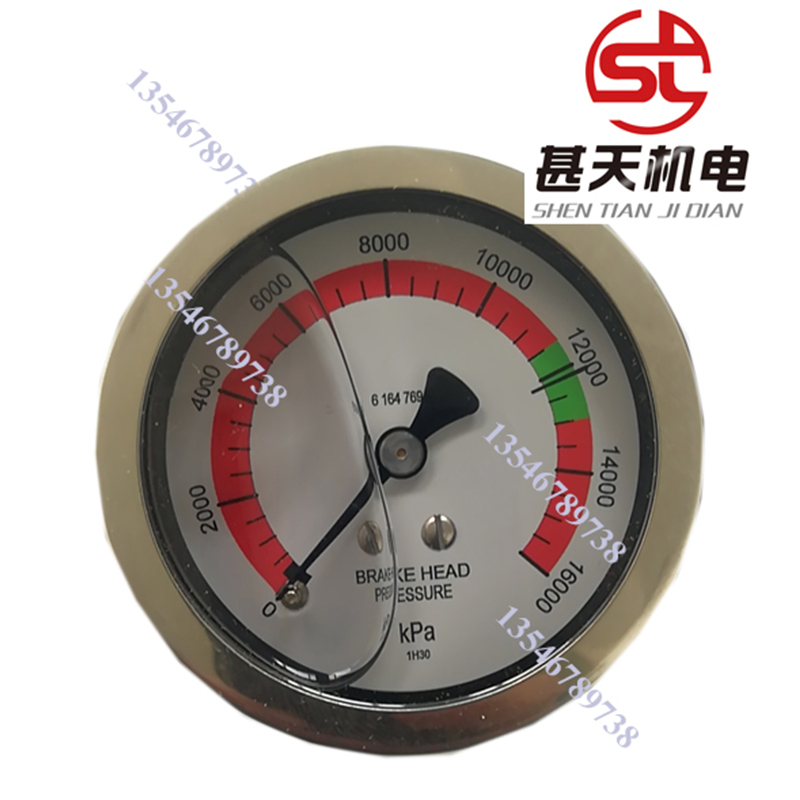

И еще, конечно, сейчас все тянет к автоматизации и цифровизации. Эти валы тоже не исключение. В них могут быть интегрированы датчики, которые контролируют их состояние в реальном времени. Это позволяет своевременно выявлять проблемы и предотвращать поломки. Представляете, какое это удобство? Не нужно ждать, пока вал сломается, можно просто получить предупреждение и заранее его заменить. И вообще, это безопасно.

Новые материалы и сплавы для повышения износостойкости

Материалы – это вообще отдельная тема. Раньше использовали сталь, но сейчас все больше внимания уделяется новым сплавам и композитным материалам. Они обладают повышенной прочностью, износостойкостью и термостойкостью. Это, конечно, не бесплатно, но зато окупается в долгосрочной перспективе. Понимаете, лучше заплатить немного больше сейчас, чем потом переживать из-за поломки и простаивающего оборудования.

Например, некоторые производители используют валы, изготовленные из специальных высокопрочных сталей с добавлением никеля, хрома и молибдена. Эти сплавы позволяют значительно увеличить срок службы вала и снизить его вес. Вес – это тоже важно, потому что чем легче вал, тем меньше нагрузки на трансмиссию. Это позволяет повысить эффективность работы машины и снизить расход топлива.

Более того, сейчас активно разрабатываются и тестируются композитные материалы, которые могут заменить сталь в некоторых случаях. Они еще не получили широкого распространения, но потенциал у них огромный. Главное – решить вопросы с долговечностью и надежностью. Впрочем, это уже инженерные задачи, а я тут просто свои мысли выплескиваю. Но, знаете, интересно наблюдать, как развивается эта область.

Области применения валов четвертой передачи

Эти валы – настоящие рабочие лошадки. Их можно встретить практически во всех типах тяжелого оборудования, которое используется в горнодобывающей промышленности. Это экскаваторы, бульдозеры, погрузчики, самосвалы, краны… Короче, везде, где нужно перемещать большие грузы и передавать крутящий момент. Без них, как без рук.

В экскаваторах, например, вал четвертой передачи используется для передачи крутящего момента от коробки передач к гусеничному или колесному приводу. В бульдозерах – для управления направлением движения и наклоном бульдозерного отвала. В погрузчиках – для поднятия и опускания ковша. И так далее. Причем, в каждом конкретном случае требования к валу могут быть разными. Например, для экскаватора вал должен быть более прочным, чем для погрузчика.

А еще, знаете, валы четвертой передачи могут использоваться не только в горнодобывающей промышленности, но и в других отраслях, где требуется надежная передача крутящего момента. Например, в строительстве, в сельском хозяйстве, в судостроении. То есть, они довольно универсальны. Поэтому спрос на них всегда высок.

Индивидуальные решения для специфических задач

Важно отметить, что многие производители предлагают не просто стандартные валы, а индивидуальные решения, разработанные с учетом специфических требований заказчика. Например, если нужно работать в экстремальных условиях – при высокой температуре, в агрессивной среде, то вал можно изготовить из специальных материалов и с особыми геометрическими параметрами.

Иногда требуется изменить геометрию вала, чтобы он лучше соответствовал конкретному узлу трансмиссии. Или добавить специальные элементы для защиты от вибрации и ударов. Конечно, такие решения стоят дороже, но зато они обеспечивают максимальную надежность и долговечность.

В общем, производители валов всегда готовы идти навстречу заказчику и предлагать оптимальное решение для его задач. Это очень важно, потому что от этого зависит эффективность и безопасность работы всего оборудования. Как говорится, лучше переплатить сейчас, чем потом ремонтировать.

Экологическая безопасность и устойчивое развитие

Сейчас все больше внимания уделяется экологическим аспектам производства и эксплуатации оборудования. И производство валов для трансмиссии не исключение. Важно, чтобы при производстве не выделялись вредные вещества, а при эксплуатации не происходило утечек масла или других жидкостей. Производители все больше переходят на экологически чистые материалы и технологии.

Например, некоторые компании используют для покрытия валов специальные экологически чистые краски и лаки. Они не содержат вредных растворителей и не загрязняют окружающую среду. А еще, все больше внимания уделяется переработке старых валов. Это позволяет сократить количество отходов и снизить нагрузку на окружающую среду.

Кроме того, производители разрабатывают валы, которые позволяют снизить расход топлива и выбросы вредных веществ. Это достигается за счет повышения эффективности трансмиссии и снижения трения. В общем, это комплексный подход, который направлен на снижение воздействия на окружающую среду.

Циркулярная экономика и повторное использование материалов

Важная тенденция – переход к принципам циркулярной экономики, когда материалы используются повторно, а отходы минимизируются. Это касается и производства валов. Например, старые валы могут быть демонтированы, очищены и восстановлены, а затем снова использованы. Это позволяет сократить потребление новых материалов и снизить нагрузку на ресурсы планеты.

Кроме того, разрабатываются новые технологии переработки старых валов, которые позволяют извлекать из них ценные компоненты. Например, из старых валов можно извлекать металлы, которые затем используются для производства новых изделий. Это еще один способ снизить нагрузку на окружающую среду и сохранить ресурсы планеты.

Ну, в общем, экологическая безопасность – это уже не просто модное слово, а необходимость. Производители валов понимают это и принимают все возможные меры для снижения воздействия на окружающую среду. Это правильно, и это важно для будущего нашей планеты.

Оперативное обслуживание и эффективная диагностика

Даже самые надежные валы требуют регулярного обслуживания. Это позволяет своевременно выявлять проблемы и предотвращать поломки. Обслуживание включает в себя очистку вала от грязи и пыли, смазку подшипников, контроль за износом и повреждениями.

Для

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена радиатора ejw 505298

- Цена 501521 1/2 обратный клапан

- 505703 изготовители корпусов трансмиссий в сборе

- 506137 установка для температурного зонда 250 мм

- 504300 производители фильтров-сепараторов для воды

- Ведущий покупатель блоков антикавитационной разгрузки вентилятора в сборе 505074

- 507396 установка для гидравлических насосов сельскохозяйственного оборудования

- Производители масляных насосов 189-8777

- 508585 основные страны-покупатели торцевых вилок

- 502270 производство узлов приводных валов - передний

3.jpg)