507763 изготовители реактивных дисков

Ну что, посижу тут, подумаю… Про эти самые реактивные диски. Забавная штука, прямо из будущего, а вроде бы и давно уже есть. Вроде, не такой уж и редкий термин для тех, кто в этой технике шарит. А я вот, честно говоря, до недавнего времени мало что знал. Но если прикинуть, как это все связано с тяжелой техникой, с ремонтом, с модернизацией… Оказывается, очень даже интересно. Записки тут и там, как всегда. Лучше это записать, а то забуду.

Современные тенденции в производстве реактивных дисков

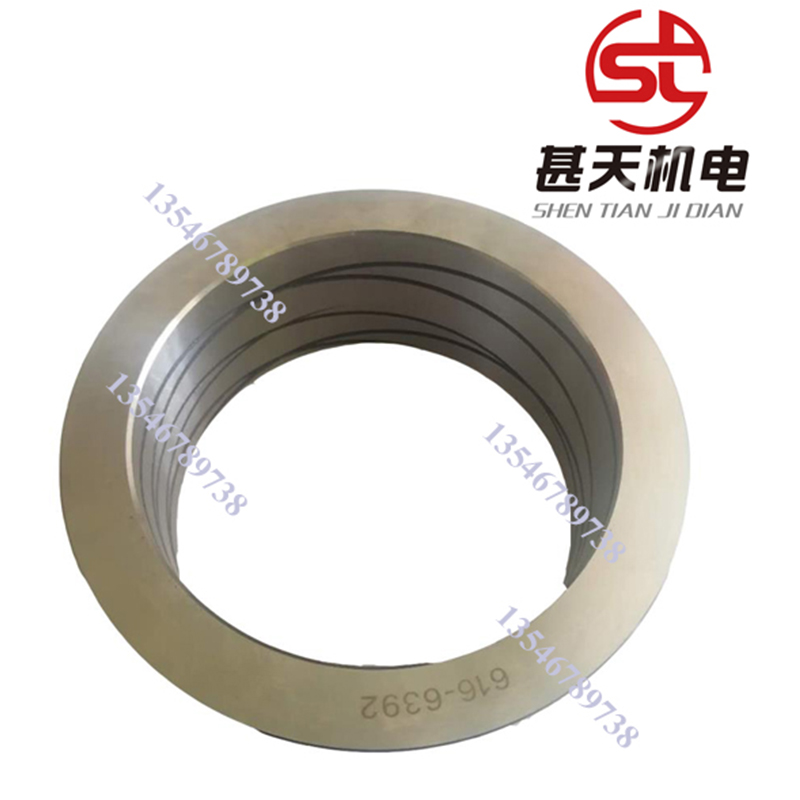

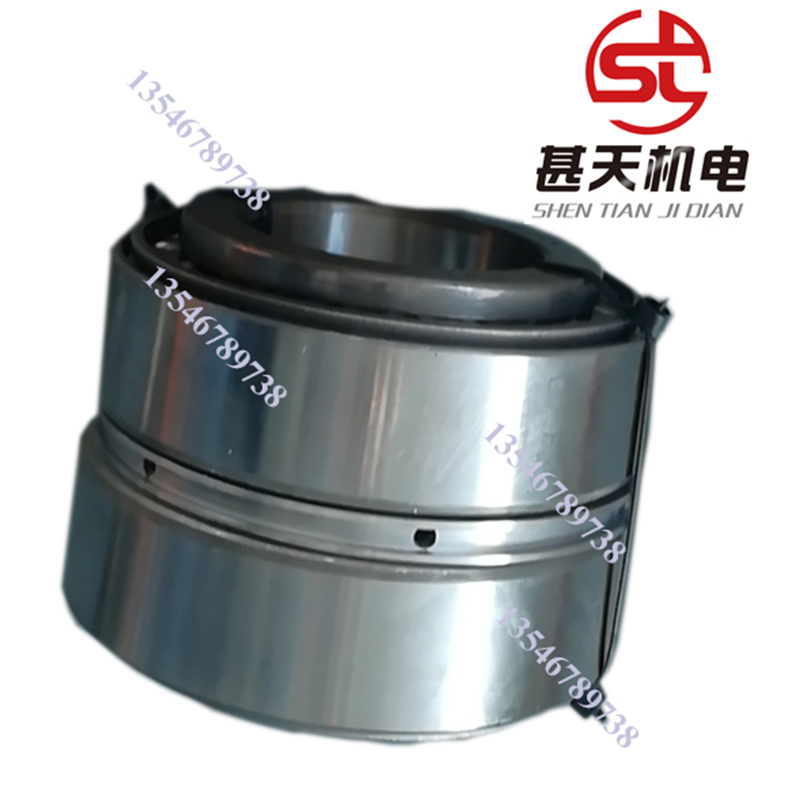

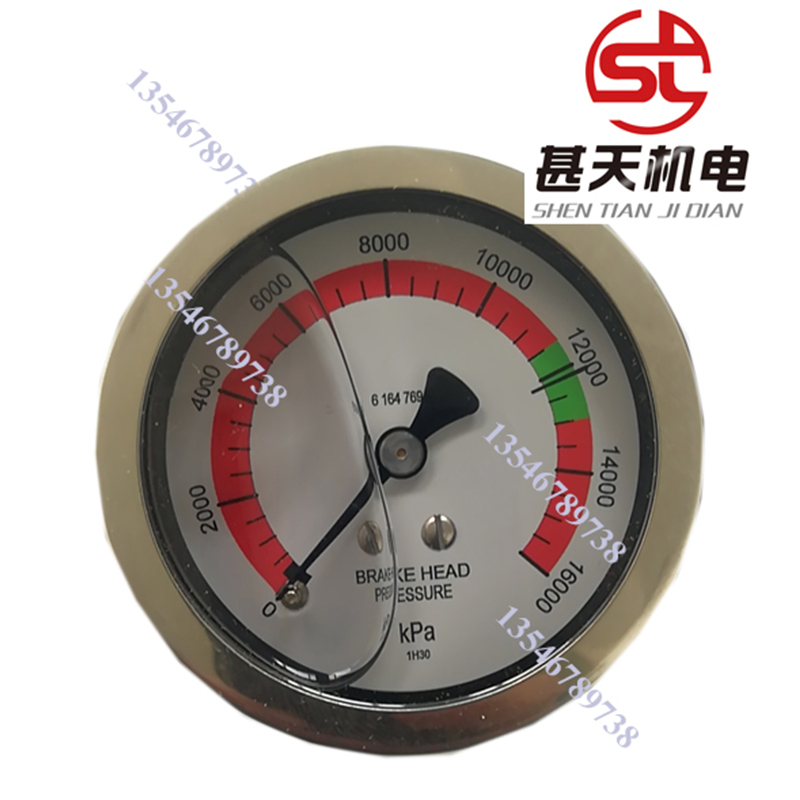

Итак, о чем тут думать? Про изготовителей реактивных дисков, конечно. Вот сейчас кто-то спросит – где их искать? Ну, это вопрос сложный. Я как-то наткнулся на сайт ООО 'Шаньси Шэньтянь Электромеханические Работы'. Сразу скажу, не эксперт, но они предлагают услуги по ремонту и, видимо, производству комплектующих для тяжелой техники, в том числе и для горнодобывающей. Их сайт: https://www.sxstjd.ru. Там, вроде, упоминаются запчасти для Caterpillar и Bucyrus. Сам сайт… ну, не сказать, чтоб красота, но информацию вроде бы есть. Главное, что они занимаются ремонтом транспортных средств, что говорит об их понимании конструкции, в том числе и реактивных дисков. Что касается новых материалов, я тут недавно читал про какие-то керамические композиты… Типа, легче, прочнее, термостойчесть выше. Интересная тема, если честно.

Помню, еще в школе физику учили – принцип реактивного движения, тяга… Вот это все и используется в реактивных дисках, в принципе. Но дело не только в физике. Сейчас, знаете, все это модернизируют, улучшают. Внедряют новые технологии обработки, новые методы контроля качества. Как-то читал, что используют 3D-печать для изготовления каких-то сложных деталей. Это, конечно, прорыв, но насколько это широко применяется в производстве реактивных дисков, не знаю. Но мне кажется, это только начало.

Еще один момент – автоматизация производства. Раньше все делали вручную, а сейчас все больше станков с ЧПУ. Это, конечно, увеличивает производительность, снижает количество брака. Но требует определенных навыков от рабочих, что тоже не всегда и не везде доступно.

Инновационные материалы и технологии

Как я уже упоминал, говорят, что работают с керамикой, с композитами. Вроде как, позволяют снизить вес дисков, повысить их износостойкость и теплостойкость. Это очень важно, ведь реактивные диски работают в экстремальных условиях. А еще, говорят, разрабатывают новые покрытия, которые защищают диски от абразивного износа.

Я вот думаю, а не слишком ли дорого все это? Эти новые материалы, эти новые технологии… Не каждый производитель сможет себе это позволить. Хотя, конечно, для серьезных компаний, которые работают в тяжелой промышленности, это необходимость.

Ну и, конечно, не стоит забывать про контроль качества. Реактивные диски – это не игрушка, это жизненно важные компоненты тяжелой техники. Любая неисправность может привести к серьезным последствиям. Поэтому контроль качества должен быть на самом высоком уровне.

Области применения реактивных дисков

Тут все понятно – тяжелая техника, горнодобывающая промышленность, карьерные работы… Реактивные диски используются в экскаваторах, бульдозерах, самосвалах, комбайнах и другой спецтехнике. В общем, везде, где нужна большая тяга и высокая надежность.

Но не только в горнодобывающей промышленности. Реактивные диски могут использоваться и в других отраслях – в строительстве, в лесной промышленности, в морском транспорте… В общем, где есть тяжелая техника.

Кстати, я тут недавно видел рекламу какой-то новой экскаваторной установки. Там тоже упоминались реактивные диски. Похоже, они все больше становятся стандартом для тяжелой техники.

Ремонт и модернизация реактивных дисков

А вот это тоже важная тема. Реактивные диски, конечно, не вечны. Они изнашиваются, ломаются, требуют ремонта или замены. Поэтому так важны сервисные центры и производители запчастей.

В ООО 'Шаньси Шэньтянь Электромеханические Работы', как я понял из их сайта, занимаются не только продажей новых дисков, но и ремонтом. Это, наверное, неплохо, особенно если диски дорогие и их сложно найти. Хороший вариант – отремонтировать старый диск, а не покупать новый.

Модернизация реактивных дисков – это тоже важный тренд. Например, можно заменить старые компоненты на более новые, улучшенные. Или добавить новые функции, такие как автоматическая регулировка тяги. Это позволяет повысить эффективность работы техники и снизить ее эксплуатационные расходы.

Экологическая безопасность и устойчивое развитие

Ну, про экологию тоже нужно говорить. Реактивные диски, конечно, не напрямую загрязняют окружающую среду. Но они используются в тяжелой технике, которая загрязняет воздух и воду. Поэтому важно, чтобы реактивные диски были максимально эффективными и надежными, чтобы техника работала с минимальным расходом топлива.

И, конечно, важно, чтобы производство реактивных дисков было экологически чистым. То есть, чтобы использовались экологически безопасные материалы и технологии, чтобы минимизировать отходы и выбросы.

Я тут читал про какие-то новые виды топлива для тяжелой техники. Типа, биодизель или водород. Если они станут широко распространены, то это может положительно сказаться и на производстве реактивных дисков. Потому что техника будет работать чище, а значит и реактивные диски будут меньше изнашиваться.

Утилизация и переработка отходов

Утилизация старых реактивных дисков – это тоже важный вопрос. Они содержат много ценных материалов, которые можно переработать. Но это требует специальных технологий и оборудования.

Надеюсь, что в будущем будут разработаны более эффективные и экологически чистые способы утилизации реактивных дисков. Чтобы не загрязнять окружающую среду и не терять ценные ресурсы.

Вот, например, говорят, что сейчас активно разрабатывают способы извлечения металлов из отработанных реактивных дисков с использованием новых химических процессов. Пока дороговато, но, возможно, в будущем станет более рентабельным.

Организация и обслуживание производства реактивных дисков

Организация производства реактивных дисков – это сложный процесс, который требует больших инвестиций и квалифицированных кадров. Нужно иметь современное оборудование, квалифицированных инженеров и рабочих, а также эффективную систему контроля качества.

Важно, чтобы производство было организовано таким образом, чтобы минимизировать отходы и выбросы. Чтобы использовать экологически безопасные материалы и технологии. Чтобы обеспечить безопасность работников.

А еще важно, чтобы производство было гибким и могло быстро адаптироваться к изменяющимся требованиям рынка. Чтобы выпускать диски различных размеров и конфигураций, чтобы удовлетворять потребности различных клиентов.

Системы управления качеством и сертификация

Системы управления качеством (СУК) играют огромную роль в производстве реактивных дисков. Они обеспечивают стабильность качества продукции, снижение количества брака и повышение удовлетворенности клиентов.

Важно, чтобы СУК соответствовала международным стандартам, таким как ISO 9001. И чтобы производство было сертифицировано независимыми организациями.

Сертификация помогает повысить доверие к производителю и его продукции. Это важный фактор, особенно на рынке тяжелой техники, где требования к надежности и безопасности очень высоки.

Заключение

Ну вот, вроде бы все… О реактивных дисках теперь хоть что-то понимаю. Это, конечно, не все, но хотя

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики задних сальников коленчатого вала 222-3909

- 500321 установки для главного гидравлического интеграционного блока

- 500158 изготовители уплотнений

- 507973 цена приводного вала в сборе - двигатель - коробка передач

- Гидравлический клапан с резьбо 502102

- 506135 регулятор давления - заводской на 90 psi

- 502310 поставщики шарнирных крышек

- 505765 страна основного покупателя для манометров давления моторного масла

- 501443 заводские комплекты валов сцепления заднего хода и валов второй передачи

- 505741 поставщик датчика потери охлаждающей жидкости sems

3.jpg)