507764 поставщики фрикционных дисков и накладок в сборе

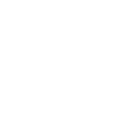

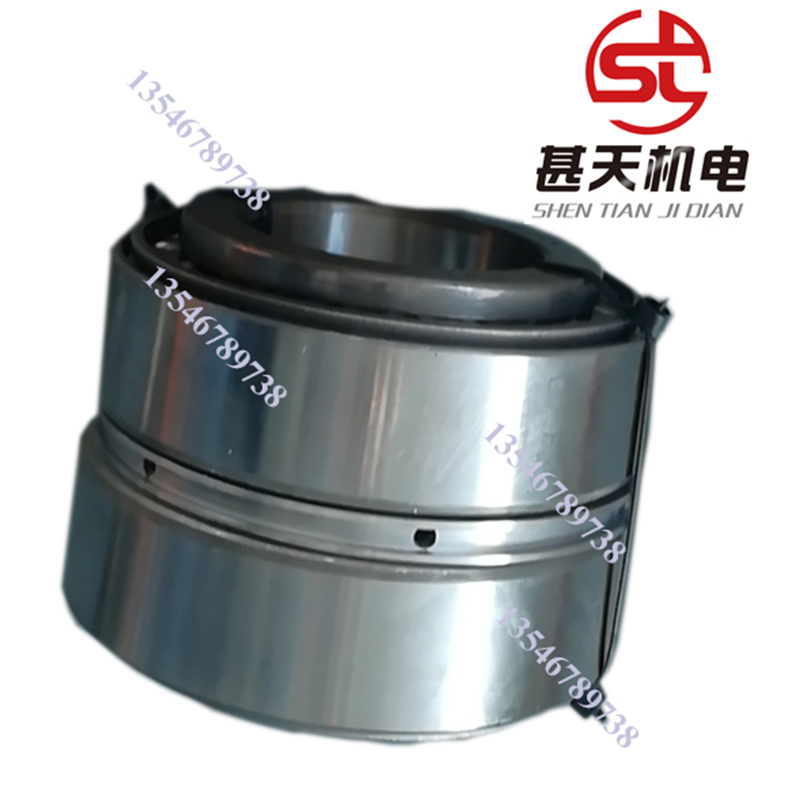

Ну что, присела тут, кофе попью, и вот думаю… про эти самые фрикционные диски и накладки. Вроде бы не самая захватывающая тема, да? Но знаешь, в нашей индустрии без них никуда. У **ООО Шаньси Шэньтянь Электромеханические Работы** с этим неплохо разбираются, кстати. Они, в основном, занимаются ремонтом тяжелой техники – Caterpillar, Bucyrus. То есть, эти диски и накладки – это не просто железяки, а часть жизненно важного оборудования. Ладно, хватит вступлений. Попробую что-то написать, чтобы хоть как-то передать, что там вообще происходит. Больше просто для себя, в общем.

Современные технологии и инновации в производстве фрикционных материалов

Современные фрикционные диски и накладки – это не просто старый добрый металл и фрикционный материал. Сейчас это целая наука! Используют разные сплавы, керамику, полимеры… Чтоб износостойкость была выше, трение меньше, а чтобы в разных условиях работали. Взять, к примеру, материалы, применяемые в гидравлических станциях. Они должны выдерживать огромные нагрузки и при этом работать плавно. Тут уж прям инновации нужны. И не только в материалах. В самих технологиях изготовления тоже много интересного. Например, сейчас все чаще используют роботизированные линии для сборки. Точнее, для монтажа фрикционных элементов. Это позволяет добиться большей точности и стабильности качества.

Главный тренд – это, конечно же, повышение эффективности. Производители стремятся сделать диски и накладки более долговечными и экономичными. Вроде бы мелочь, а как много это значит для конечного пользователя. Потому что часто замена этих деталей обходится очень дорого. А если техника стоит на ремонте долго из-за некачественных запчастей… это вообще печаль. Ну, как говорится, экономия на чем-то – трата в будущем.

Я вот недавно видел видео, где описывают, как используют нанотехнологии для создания фрикционных материалов. Что там какая-то структура на молекулярном уровне. Не знаю, насколько это правду, но звучит, конечно, впечатляюще. В общем, технологии развиваются, и это хорошо, для всех. Особенно для тех, кто занимается ремонтом сложной техники, типа Caterpillar.

Сфера применения и отрасли, зависящие от фрикционных компонентов

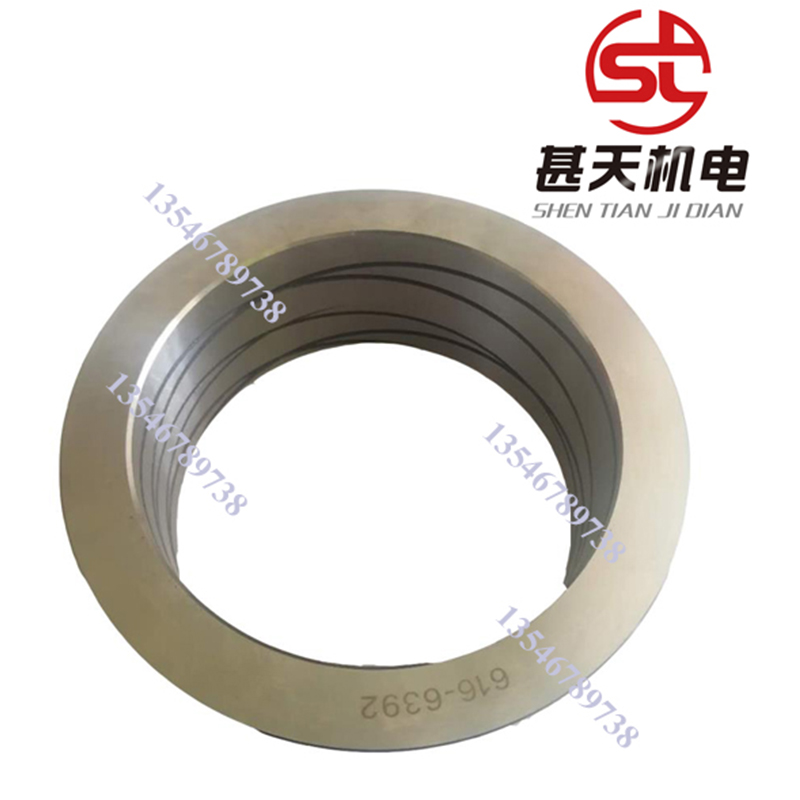

Конечно, фрикционные диски и накладки используются не только в тяжелой технике. В принципе, где есть трение – там они нужны. Например, в тормозных системах автомобилей – это самое очевидное. Но еще они применяются в редукторах, коробках передач, гидравлических системах… В общем, где угодно, где нужно сцепление или замедление движения. И чем сложнее механизм, тем выше требования к качеству фрикционных элементов.

Особенно важную роль они играют в горнодобывающей промышленности, строительстве и дорожном строительстве. Там техника работает в самых тяжелых условиях – постоянная вибрация, высокие нагрузки, грязь, пыль… Поэтому фрикционные диски и накладки должны быть максимально надежными. Иначе – стопор на производстве, а это прям ощутимые потери.

Ну и, конечно, нельзя забывать про авиацию и космонавтику. Там требования к надежности просто запредельные. Каждый элемент должен работать идеально, потому что от этого зависит жизнь людей. Там фрикционные материалы разрабатывают с использованием самых передовых технологий и материалов. Правда, о них обычно не рассказывают, потому что это коммерческая тайна.

Тенденции рынка и прогнозы развития

Рынок фрикционных дисков и накладок, как и любой другой, подвержен изменениям. Сейчас, например, наблюдается рост спроса на компоненты для электромобилей и гибридных автомобилей. Там нужны специальные фрикционные материалы, которые обеспечивали бы эффективное торможение при рекуперации энергии. Ну, чтоб аккумулятор заряжался, а не просто тратил энергию.

Еще один тренд – это рост популярности беспилотной техники. Там фрикционные диски и накладки должны быть максимально надежными и долговечными, чтобы не приходилось часто их менять. И, желательно, чтобы они работали в широком диапазоне температур и условий.

Прогнозы развития рынка – оптимистичные. Считается, что в ближайшие годы спрос на фрикционные диски и накладки будет расти, особенно в развивающихся странах. Это связано с ростом производства тяжелой техники и автомобилей. И, конечно, с развитием новых технологий.

Экологические аспекты и устойчивое развитие

Это тоже становится все важнее и важнее. Вроде бы, что тут экологического? Но как же это всё влияет на окружающую среду. Производство фрикционных материалов – это довольно энергозатратный процесс. Нужно учитывать выбросы парниковых газов, использование воды, отходы производства.

Сейчас все больше компаний переходят на экологически чистые технологии производства. Например, используют возобновляемые источники энергии, собирают и перерабатывают отходы, снижают выбросы загрязняющих веществ. Ищут альтернативные материалы, менее токсичные.

И конечно же, важно правильно утилизировать старые фрикционные диски и накладки. В них содержатся вредные вещества, которые могут загрязнять почву и воду. Поэтому их нужно отправлять на переработку, а не на свалку. Это, возможно, не самая модная тема, но она определенно важная.

Особенности эксплуатации и техническое обслуживание фрикционных дисков и накладок

Ну, чтоб эти самые диски и накладки служили долго, их нужно правильно эксплуатировать и обслуживать. Например, важно следить за состоянием тормозной жидкости и вовремя ее менять. Ну и, конечно, регулярно проверять состояние фрикционных элементов. Если они изношены, их нужно немедленно заменить. Нельзя доводить до того момента, когда они совсем разрушатся.

Кроме того, важно соблюдать рекомендации производителя по нагрузкам и скоростям. Если техника работает в условиях, превышающих допустимые, фрикционные диски и накладки изнашиваются гораздо быстрее. Так что нужно следить за тем, чтобы техника работала в оптимальном режиме.

И, наконец, не стоит экономить на качестве фрикционных материалов. Дешевые компоненты могут сэкономить деньги сегодня, но потом приводить к серьезным поломкам и дорогостоящему ремонту. Так что лучше купить что-то более надежное, даже если это немного дороже.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 502309 цена зажимов для шарнирных устройств

- Клапан 501528

- 502102 цена вентиляционного клапана аккумулятора

- 500156 цена поворотного пальца

- 500127 поставщик клапана ковша 4-х секционного с высоким подъемом

- 500166 производители шарнирных подшипников

- 502310 устройства для шарнирных крышек

- 500438 основной покупатель клапанов стояночного тормоза

- Передний сальник коленчатого вала 245-7339 основные страны-покупатели

- 501447 производители комплектов выходных валов

3.jpg)